Стандартизация в современном бизнесе и промышленности . Развитие мирового рынка привело к тому, что многие товары и услуги стали распространяться по всему миру, стали развиваться глобальные сервисы, в частности, телекоммуникационные, банковские. Для того, чтобы устранить технические барьеры в промышленности, торговле и бизнесе, которые возникли вследствие того, что в разных странах для одних и тех же технологий и товаров действовали разнородные стандарты, стали создаваться национальные и международные комитеты по стандартизации. Остановимся на самых известных международных комитетах.

1. 1865 год – образован комитет, который ныне называется ITU (International Telecommunication Union ). Сейчас штаб-квартира в Женеве (Швейцария), а ITU является частью ООН. Его основная задача – стандартизация телекоммункационных протоколов и интерфейсов с целью поддержания и развития глобальной мировой телекоммуникационной сети . Самыми известными стандартами ITU являются:

o ISDN (цифровая телефонная связь, объединяющая телефонные сервисы и передачу данных ),

o ADSL (широко известная модемная технология, позволяющая использовать телефонную линию для выхода в Интернет , не блокируя при этом обычного телефонного сервиса ),

o OSI (модель открытого 7-уровневого сетевого протокола , на которой базируются все современные стандартные сетевые интерфейсы и протоколы ; также является стандартом ISO ),

o языки визуального проектирования телекоммуникационных систем, SDL и MSC , влившиеся позднее в UML .

Многие стандарты ITU переводятся на русский язык и превращаются в российские стандарты в виде ГОСТов.

2. 1946 год – создана организация ISO (International Organization for Standardization ). Цель – содействие развитию стандартизации, а также смежных видов деятельности в мире с целью обеспечения международного обмена товарами и услугами, способствование и развитие сотрудничества в интеллектуальной, научно-технической и экономической областях. К настоящему времени создано около 17 000 стандартов в самых разных областях промышленности – продовольственные и иные товары, различное оборудование, банковские сервисы и т.д. Вот некоторые стандарты.

o Серия стандартов ISO 9000 . Направлены на стандартизацию качества товаров и услуг. Определение качества, определение системы поддержки качества на всех жизненных фазах изделия, товара, услуги (проектирование, разработка, коммерциализация, установка и обслуживание), описание процедур по улучшению деятельности компании, промышленного производства.

o ISO /IEC 90003:2004 – адаптация стандартов ISO 9000 к производству ПО в русле обеспечения качества в жизненном цикле ПО.

o ISO 9126:2001 – определение качественного ПО и различных атрибутов, описывающих это качество.

Многие стандарты ISO переводятся на русский язык и превращаются в российские стандарты в виде ГОСТов. Имеется много стандартов в области информационных технологий , а также несколько – в области программной инженерии . На соответствие стандартам ISO существует сертификация. В частности, компании сертифицируются на соответствие стандартам ISO 9000 , то есть на качественный процесс разработки ПО.

3. 1988 год, образование организации ETSI (European Telecommunications Standards Institute), штаб-квартира в г. София Антиполис (Франция). Является независимой, некоммерческой, организацией по стандартизации в телекоммуникационной промышленности (изготовители оборудования и операторы сети) в Европе. Самые известные стандарты – GSM , система профессиональной мобильной радиосвязи TETRA .

Остановимся теперь на ряде комитетов, непосредственно связанных с разработкой ПО .

1. 1984 год – создание SEI (Software Engineering Institute) на базе университета Карнеги-Меллон в г.Питсбурге (США). Инициатор и главный спонсор – министерство обороны США. Основная задача – стандартизация в области программной инженерии , выработка критериев для сертификации надежных и зрелых компаний (что в первую очередь интересует Минобороны США для выполнения его заказов). Самые известные продукты – стандарт CMM , CMMI , разработки в области семейства программных продуктов (product lines). Эти продукты шагнули далеко за пределы военных разработок США, их использование и развитие стало международной деятельностью. Некоторые продукты SEI стандартизованы также ISO . На соответствие CMM /CMMI проводится сертификация.

2. 1963 год – создание IEEE (Institute of Electrical and Electronics Engineers ). Ведет историю с конца XIX века, в контексте промышленной стандартизацией в США. Сейчас IEEE международная некоммерческая ассоциация специалистов в области техники, мировой лидер в области разработки стандартов по радиоэлектронике и электротехнике. Штаб-квартира в США, существуют многочисленные подразделения в разных странах, включая Россию. IEEE издаёт третью часть мировой технической литературы, касающейся применения радиоэлектроники, компьютеров, систем управления, электротехники, в том числе (январь 2008) 102 реферируемых научных журнала и 36 отраслевых журналов для специалистов, проводит в год более 300 крупных конференций, принимала участие в разработке около 900 действующих стандартов.

3. 1989 год – группа американских IT-компаний (в том числе Hewlett Packard, Sun Microsystems , Canon ) организовали OMG (Object Management Group ). Сейчас включает около 800 компаний членов. Основное направление - разработка и продвижение объектно-ориентированных технологий и стандартов, в том числе для создания платформо-независимых программных приложений уровня предприятий. Известные стандарты CORBA , UML , MDA .

Все эти комитеты и организации включают программную инженерию в сферу своей деятельности, сотрудничают, выпускают совместные стандарты, используют наработки друг друга и т.д.

Стандартизация качества . С точки зрения тестирования ПО нас интересует в этих стандартах стандартизация качества (как контекст тестирования) – сначала выпускаемой продукции, а потом и процессов по ее разработке. Здесь срабатывает идея о том, что качественного результата не создать без качественного процесса. Обеспечение качества является более общим контекстом для тестирования.

Качество продукта или сервиса , предназначенного потребителю, определяется в стандарте ISO 9000 :2005 как степень соответствия его характеристик требованиям - обязательным или подразумеваемым.

Методы обеспечения качества ПО . Не претендуя на абсолютную полноту , перечислим различные способы контроля качества , используемые на практике при разработке ПО .

· Наладка качественного процесса, другими словами совершенствование процесса. Для комплексного улучшения процессов в компании (подход technology push ) компаниями-разработчиками ПО используются стандарты CMM /CMMI , а также по стандартам серии ISO 9000 (с последующей официальной сертификацией ). Применяются и локальные стратегии, менее дорогостоящие и более направленные на решение отдельных проблем (подход organization pull ).

· Формальные методы 1 – использование математических формализмов для доказательства корректности , спецификации, проверки формального соответствия, автоматической генерации и т.д.:

o доказательство правильности работы программ,

o проверка на моделях определенных свойств (model cheking),

o статический анализ кода по дереву разбора программы (например, проверка корректности кода по определенным критериям – аккуратная работа с памятью, поиск мертвого кода и пр.),

o модельно-ориентированное тестирование (model-based testing ): автоматическая генерация тестов и тестового окружения по формальным спецификациям требований к системе) и т.д.

На практике применяются ограниченно из-за необходимости серьезной математической подготовки пользователей, сложности в освоении, большой работы по развертыванию . Эффективны для систем, имеющих повышенные требования к надежности. Также имеются случаи эффективного использования средств, основанных на этих методах, в руках высококвалифицированных специалистов.

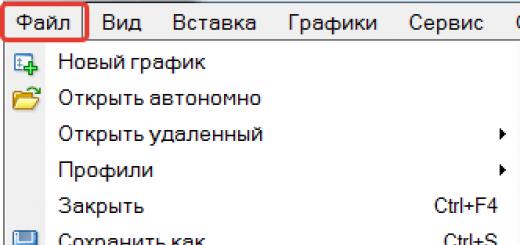

· Исследование и анализ динамических свойств ПО. Например, широко используется профилирование – исследование использования системой памяти, ее быстродействие и др. характеристик путем запуска и непосредственных наблюдений в виде графиков , отчетов и пр. В частности, этот подход используется при распараллеливании программ, при поиске "узких" мест. Еще пример – область, называемая "моделирование и анализ производительности " (performance modeling and analysis ). Здесь моделируется нагрузочное окружение системы (число одновременных пользователей системы, сетевой трафик и пр.) и наблюдается поведение системы.

· Обеспечение качества кода. Сюда относится целый комплекс различных мероприятий и методов. Вот некоторые, самые известные из них.

o Разработка стандартов оформления кода в проекте и контроль за соблюдением этих стандартов. Сюда входят правила на создание идентификаторов переменных , методов и имен классов, на оформление комментариев, правила использования стандартных для проекта библиотек и т.д.

o Регулярный рефакторинг для предотвращения образования из кода "вермишели". Существует тенденция ухудшения структуры кода при внесении в него новой функциональности, исправления ошибок и пр. Появляется избыточность , образуются неиспользуемые или слабо используемые фрагменты , структура становится запутанной и трудной для понимания. Рефакторинг – это регулярная деятельность по переписыванию кода, но не с целью добавления новой функциональности, а для улучшения его структуры. Рефакторинг появился в контексте "гибких" методов, в данный момент активно поддерживается различными средами разработки ПО.

o Различные варианты инспекции кода, например, техника peer code review . Последняя заключается в том, что код каждого участника проекта, выборочно, читается и обсуждается на специальных встречах (code review meetings), и делается это регулярно. Практика показывает, что в целом код улучшается.

o Еcть еще такой подход, как "вычитка" кода, используемый, например, при разработке критических систем реального времени. Ею занимаются также разработчики, но их роль в данном проекте – вычитка, а не разработка.

· Тестирование. Самый распространенный способ контроля качества ПО, представленный, фактически, в каждом программном проекте

17.1. Понятие качества изделия, основные показатели качества

В соответствии с международным стандартом ИСО 8402 "качество - это совокупность свойств и характеристик продукции, которые придают ей способность удовлетворять обусловленные или предполагаемые потребности".

Свойством называется объективная способность продукции, которая может проявляться при ее создании, эксплуатации и потреблении. Количественная характеристика свойств продукции выражается с помощью показателей качества.

Показатели качества делятся:

На функциональные;

- ресурсосберегающие;

- природоохранные.

К функциональным показателям качества относятся те, которые выражают потребительские свойства изделия:

Технический эффект (производительность, мощность, скорость, быстродействие и т.д.);

- надежность (долговечность);

- эргономичность (выполнение гигиенических, антропологических, физиологических, психологических

требований);

- эстетичность.

К ресурсосберегающим показателям относятся:

Технологические (ресурсоемкость при производстве изделия: материалоемкость, энергоемкость,

трудоемкость);

- ресурсоемкость рабочего процесса (потребление ресурсов в процессе эксплуатации).

Природоохранные - включают показатели экологичности и безопасности.

Под уровнем качества изделия понимается относительная характеристика качества, основанная на сравнении совокупности показателей качества рассматриваемого изделия с совокупностью базовых показателей (аналогов, перспективных образцов, стандартов, опережающих стандартов и т.п.).

Оценка уровня качества продукции может производиться дифференциальным или комплексным методами.

При применении дифференциального метода производится сопоставление идентичных показателей качества новой продукции с идентичными базовыми показателями качества. Относительный показатель вычисляется по формуле

где K i - относительный показатель качества;

- значение единичного показателя качества оцениваемой

продукции;

- значение единичного базового показателя качества.

При применении комплексного метода применяют комплексный показатель качества, который определяется путем сведения воедино отдельных показателей с помощью коэффициентов весомости каждого показателя. При этом может быть использована функциональная зависимость:

где K 0 - комплексный показатель качества продукции;

n - число учитываемых показателей;

b

- коэффициент весомости i-го показателя качества;

k i - относительный i-й показатель качества.

Алгоритм расчета комплексного показателя качества приведен на рис. 17.1. Для определения номенклатуры показателей качества, коэффициентов весомости, вида функциональной зависимости f применяются экспертные методы.

Рис. 17.1. Алгоритм расчета комплексного показателя качества

17.2. Обеспечение качества изделий на различных стадиях их жизненного цикла

Высокое качество изделий предопределяется различными факторами, основными из которых являются:

Факторы технического характера (конструктивные, технологические, метрологические и т.д.);

- факторы экономического характера (финансовые, нормативные, материальные и т.д.);

- факторы социального характера (организационные, правовые, кадровые и т.д.).

Это требует комплексного подхода к обеспечению качества. Мировой опыт в этом отношении обобщен в международных стандартах ИСО серии 9000 на системы качества:

ИСО 9001 "Система качества. Модель для обеспечения качества при проектировании и (или)

разработке, производстве, монтаже и обслуживании";

- ИСО 9002 "Система качества. Модель для обеспечения качества при производстве и монтаже";

- ИСО 9003 "Система качества. Модель для обеспечения качества при окончательном контроле и

испытаниях".

Обеспечение, управление и улучшение качества продукции на всех этапах жизненного цикла "петля качества" (в соответствии с ИСО 9004) показана на рис. 17.2.

Рис. 17.2. "Петля качества" по ИСО 9004

Базы для сравнения уровня качества новых изделий на различных этапах жизненного цикла приведены в табл. 17.1.

Таблица 17.1

Базы для сравнения уровня качества новых изделий

| Стадии жизненного цикла | База для оценки уровня качества | Документы для оценки |

| НИР | Уровень техники в перспективе | Отчеты по НИР. ТЗ на ОКР |

| ОКР | Уровень законченных разработок | Стандарты с перспективными требованиями. Проектная конструкторская документация |

| Производство | Уровень новой техники, освоенной в производстве | Стандарты и ТУ. Рабочая конструкторская документация |

| Эксплуатация | Уровень новой техники, освоенной в эксплуатации | Стандарты и ТУ. Эксплуатационная и ремонтно-конструкторская документация |

Рациональное управление качеством продукции основано на применении системы стандартов. Объектами государственной стандартизации являются конкретная продукция, нормы, правила, требования, методы, термины и т.п., предназначенные для применения в различных сферах. Государственные стандарты устанавливают показатели, соответствующие передовому уровню науки, техники и производства.

Опережающая стандартизация учитывает изменение во времени показателей качества объектов стандартизации. В опережающих стандартах устанавливаются перспективные показатели качества продукции и ступенчатые сроки освоения их промышленным производством.

Стандарты предприятия являются документами, регулирующими деятельность каждого предприятия. В них отражаются как требования государственных стандартов, так и особенности выпускаемой продукции и организационно-технический уровень предприятий. Объектами стандартов предприятия являются детали, сборочные единицы, нормы, требования и методы в области разработки и организации производства изделий, технологические процессы, нормы и требования к ним; ограничения по применяемой номенклатуре материалов, деталей; формы и методы управления и т.д. По своему содержанию стандарты предприятия подразделяются:

На стандарты ТУ;

- параметров;

- типов;

- марок;

- сортаментов;

- конструкций и размеров;

- технических требований;

- правил приемки;

- методов испытаний;

- правил маркировки, упаковки и транспортировки;

- правил эксплуатации и ремонта и т.д.

В соответствии с требованиями стандартов продукция (почти все виды) подвергаются сертификации независимыми сертификационными центрами. Сертификации продукция подвергается периодически (например, раз в год или каждое 1000-е изделие), после чего продукция может быть продана на рынке.

Сертификация особенно важна при международной торговле. В этих случаях сертификацию проводят международные центры сертификации или отечественные, соответствующим образом аттестованные и имеющие лицензию на проведение международной сертификации.

17.3. Организация службы контроля качества на предприятии

Технический контроль - это проверка соответствия объекта установленным техническим требованиям. Это составная и неотъемлемая часть производственного процесса. Контролю подвергаются:

Поступающие на предприятие сырье, материалы, топливо, полуфабрикаты, комплектующие изделия;

- производимые заготовки, детали, сборочные единицы;

- готовые изделия;

- оборудование, оснастка, технологические процессы изготовления продукции.

Основные задачи технического контроля состоят в обеспечении выпуска качественной продукции, в соответствии со стандартами и ТУ; выявлении и предупреждении брака; проведении мер по дальнейшему улучшению качества изделий.

Организация технического контроля состоит:

В проектировании и осуществлении процесса контроля качества;

- в определении организационных форм контроля;

- в выборе и технико-экономическом обосновании средств и методов контроля;

- в обеспечении взаимодействия всех элементов системы контроля качества продукции;

- в разработке методов и систематическом проведении анализа брака и дефектов.

Дефект - это каждое отдельное несоответствие продукции требованиям, установленным нормативно-технической документацией.

Брак - это дефектная единица продукции, то есть продукция, имеющая хотя бы один дефект.

В зависимости от характера дефектов брак может быть исправимым или неисправимым (окончательным). В первом случае изделия после исправления могут быть использованы по назначению, во втором - исправление технически производить невозможно или экономически нецелесообразно. Устанавливаются виновники брака и намечаются мероприятия по его предупреждению.

Виды технического контроля показаны на рис. 17.3.

17.3. Виды технического контроля

По полноте охвата контролем производственного процесса различают контроль:

Сплошной;

- выборочный;

- летучий;

- непрерывный;

- периодический.

По механизации контрольных операций различают контроль:

Ручной;

- механизированный;

- полуавтоматический;

- автоматический.

По влиянию на ход обработки:

Пассивный контроль (с остановкой процесса обработки или после обработки);

- активный контроль (контроль во время обработки и остановка процесса при достижении необходимого

параметра);

- активный контроль с автоматической подналадкой оборудования.

По измерению зависимых и независимых допустимых отклонений:

Измерение действительных отклонений;

- измерение предельными калибрами.

Единым органом технического контроля на предприятии является "отдел технического контроля" (ОТК). Его примерная структура показана на рис. 17.4.

Рис. 17.4. Структура отдела технического контроля предприятия

17.4. Статистические методы управления качеством

Статистические методы управления качеством продукции предполагают применение статистического регулирования технологическими процессами и статистического контроля.

Статистическое регулирование технологического процесса представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества.

Статистический приемочный контроль (а также входной контроль) - это выборочный контроль качества изделий, основанный на применении методов математической статистики для проверки соответствия качества продукции установленным требованиям. При этом выборочным называется такой вид контроля, когда решение о качестве продукции принимается по результатам проверки одной или нескольких выборок или проб из партии.

Статистический контроль технологических процессов является активной формой контроля, так как его цель - предупреждение и устранение брака.

Условиями применения статистических методов контроля качества являются:

Массовость, непрерывность процесса производства данной продукции;

- стабильность технологических процессов;

- оснащенность высокопроизводительными контрольно-измерительными приборами;

- строгая технологическая дисциплина;

- достаточная изученность технологического процесса и установление признаков, по которым принимаются

решения о необходимости его корректировки.

Теория вероятностей устанавливает закономерности, согласно которым по свойствам, обнаруженным в пробах малого количества изделий, можно судить о свойствах всей партии изделий. Поэтому основными составляющими статистического контроля являются выборка, фиксация результатов проверки выборки в рабочей карте статистического контроля и обработка результатов полученных данных. Чем разнородней качество изделий и выборка, тем больше разброс точек, отражающих размеры проб, будет на контрольном графике. Размеры выборки обычно принимаются в пределах 5-25 изделий: для стабильных контролируемых параметров - 5 или 10, для нестабильных - 10 или 20 шт.

Периодичность взятия проб (выборок) зависит от устойчивости технологического процесса: чем он устойчивей, тем реже берутся пробы (выборки).

При применении статистических методов контроля важно установить, какой закономерности подчиняется распределение контролируемых параметров изделий (кривой нормального распределения Гаусса, распределению, характерному кривой распределения Максвелла и т.д.). Изменение величины конкретного контролируемого параметра изделия или технологического режима проявляется в изменении функции распределения. Сравнение фактической функции распределения с нормальной позволяет контролировать технологический процесс или качество изделия.

Общая схема статистического контроля качества состоит из следующих этапов:

1) отбираются небольшие выборки изделий периодически или по специальному алгоритму;

2) изделия выборки проверяются, чтобы для каждого изделия определить значение конкретного

признака X;

3) выбранные значения X (X 1 , X 2 , ..., X n) заносятся в контрольную

карту, в которой указываются допустимые конкретные границы изменения признака X;

4) по распределению точек X на контрольной карте относительно нейтральных границ принимается

решение о годности изделий или браке при приемочном статистическом контроле или о необходимости

вмешательства в технологический процесс при статистическом контроле технологического процесса.

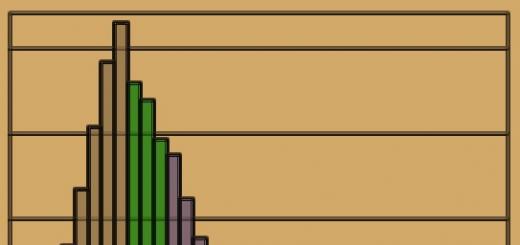

Карта статистического контроля качества приведена на рис. 17.5.

Рис. 17.5. Карта статистического контроля качества

На горизонтальной оси указываются номера выборок (за смену, сутки, неделю, месяц); на вертикальной оси откладываются размер выбранной характеристики X, контролируемого параметра, нижняя и верхняя границы допуска (НГД, ВГД); нижняя и верхняя предупредительные границы (НПКГ, ВПКГ).

Данные карты используются для регулирования режимов работы оборудования, его подналадки и т.д.

| Предыдущая |

Метод развертывания функции качества - QFD (Quality Function Deployment ). Это системный подход к определению требований потребителей, который помогает предприятию понять и интегрировать выявление требования в конкретные планы производства услуг. В отличие от других методов, QFD - метод обеспечения качества, который предполагает удовлетворение потребностей заказчика в построении фигурных матриц, названных впоследствии «домами качества», в рамках которых фиксируется информация о качестве услуги и принимаемых решениях. Данный метод представляет собой технологию проектирования изделий и процессов, позволяющую преобразовывать пожелания потребителя в технические требования к изделиям и параметрам процессов их производств. Метод QFD - это экспертный метод, использующий табличный способ представления данных, причем со специфической формой таблиц, которые получили название "домиков качества". Основная идея технологии QFD заключается в понимании того, что между потребительскими свойствами ("фактическими показателями качества") и установленными в стандартах параметрами продукта ("вспомогательными показателями качества") существует большое различие. Вспомогательные показатели качества важны для производителя, но не всегда существенны для потребителя. Идеальным случаем был бы такой, когда производитель мог проконтролировать качество продукции непосредственно по фактическим показателям, но это, как правило, невозможно, поэтому он пользуется вспомогательными показателями.

Технология QFD - это последовательность действий производителя по преобразованию фактических показателей качества изделия в технические требования к продукции, процессам и оборудованию. Основным инструментом технологии QFD является таблица специального вида, получившая название "домик качества". В этой таблице отображается связь между фактическими показателями качества (потребительскими свойствами) и вспомогательными показателями (техническими требованиями):

Применение метода QFD позволяет учитывать требования потребителя на всех стадиях производства готовой продукции, для всех элементов системы качества организации и, таким образом, повысить степень удовлетворенности потребителя, снизить затраты на процессы проектирования и подготовки изделий к производству.

Метод ФСА представляет собой технологию анализа затрат на выполнение изделием его функций; ФСА проводится для существующих продуктов и процессов с целью снижения затрат, а также для разрабатываемых продуктов с целью снижения их себестоимости. Метод ФСА начал активно применяться в промышленности с 60-х годов, прежде всего в США. Его использование позволило снизить себестоимость многих видов продукции без снижения ее качества и оптимизировать затраты на изготовление. Сейчас ФСА является одним из самых популярных видов анализа изделий и процессов. ФСА - один из методов функционального анализа технических объектов и систем, к этой же группе методов относятся ФФА (функционально-физический анализ) и FMEA-анализ. При проведении функционально-стоимостного анализа определяют функции элементов технического объекта или системы и проводят оценку затрат на реализацию этих функций с тем, чтобы эти затраты снизить. Проведение ФСА включает следующие основные этапы:

1. Последовательное построение моделей объекта ФСА (компонентной, структурной, функциональной); модели строят обычно в табличной (матричной) форме; 2. Исследование моделей и разработка предложений по совершенствованию объекта анализа.

Диаграмма Исикавы (причинно-следственная диаграмма, «рыбий скелет») - инструмент качества, служащий для наглядного представления причинно-следственных связей между объектом анализа и влияющими на него факторами.

Влияющий фактор или проблема располагается, как показано, в конце горизонтальной стрелки; возможные причины будут отображаться как помеченные стрелки, входящие в стрелку основной причины. Каждая стрелка может иметь и другие стрелки, отображающие входящие в нее принципиальные причины или факторы, первостепенность которых снижается по мере удаления от основной стрелки.

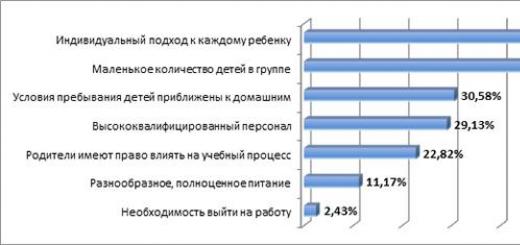

Анализ Парето - может быть использован для анализа идей, полученных в результате мозгового штурма. Он используется для определения нескольких жизненно важных проблем или причин возникновения этих проблем, которые оказывают наибольшее влияние. Диаграмма Парето наглядно представляет данные в виде диаграммы, построенной в порядке убывания частоты проявления элементов. Как правило, диаграмма Парето, показывает, что 80% влияния объясняется 20% причин, следовательно, она иногда называется правило 80/20.

Статистическое управление процессами (SPC) - представляет собой набор инструментов для управления процессами. Кроме того, это также стратегический инструмент для снижения изменчивости продукции, поставок материалов, оборудования, отношений и процессов, которые являются причиной большинства проблем с качеством. SPC покажет, находиться ли процесс «под контролем» - т.е. является ли он стабильным только со случайными вариациями, или "вышедшим из-под контроля" и требующим внимания. Кроме того, SPC автоматически предупреждает, когда управляемость снижается и может помочь с долгосрочным снижением уровня дефектности, определением специальных причин, сокращением или устранением причин вариации и достижения уровня управляемости как можно ближе к целевому значению. В SPC, числа и информация формируют основу для принятия решений и действий с помощью тщательной системы регистрации данных. В дополнение к инструментам, необходимым для записи данных, существует также набор инструментов для анализа и интерпретации данных, некоторые из которых рассматриваются на следующих страницах. Понимание средств и способов их использования не требует предварительных знаний статистики.

Контрольная карта. Она используется для наблюдения за контролируемыми процессами с использованием значений и диапазонов. Контрольная карта представляет собой данные, например, касательно продаж, объема, жалоб клиентов, представленные в хронологическом порядке, и показывает, как значения меняются с течением времени. В контрольной карте каждая точка соответствует индивидуальному значению. Выше и ниже среднего, проходит верхняя и нижняя предупреждающая линия и линии действия (UWL, LWL, UAL, LAL). Эти границы действуют как сигналы и правила для принятия решений, а также предоставляют операторам информацию о процессе, и о состоянии его контроля. Карта полезна как исторический отчет о процессе, о его протекании, и в качестве средства для определения и прогнозирования изменений.

Многочисленная статистика по качеству отмечает, что дефектность продукции примерно на 85-90% вызвана человеческим фактором. Рассмотрим, какие причины, связанные с рабочим, могут оказать влияние на несоблюдение технической документации, вплоть до брака продукции. Среди них можно отметить: низкую квалификацию, малый стаж работы, плохое самочувствие, невнимательность при ознакомлении с чертежами, технологиями или инструкциями, некачественную подготовку рабочего места.

Следует подчеркнуть, что причины брака могут быть связаны не только с человеком, но и с инструментом, технологическим оборудованием, оснасткой. Это верно, но чаще всего это происходит не столько за счет недостатков самого инструмента, оборудования или оснастки, а в связи с небрежной их заточкой, плохим ремонтом или неточным изготовлением и сборкой, которые выполняют рабочие. Если «докапываться» до виновника дефекта, то в подавляющем большинстве это будет человек, который работает не обязательно на вашем предприятии, но и, возможно, на предприятии поставщика.

С чего надо начинать улучшение качества? Японские специалисты советуют начинать с качества на рабочем месте . Более того, они разработали стройную систему улучшения качества на рабочем месте, которую назвали «5S» («Практика хорошего домосодержания»). Название происходит от пяти японских слов, начинающихся на букву «С»: «сэйри» (сортировка), «сэйсо» (очистка), «сэйтон» (организация), «сэйкэцу» (стандартизация), «сицукэ» (самопроверка). Русский перевод этих слов дает если не совсем четкое, то вполне достаточное представление о примерном содержании мероприятий по улучшению качества на рабочем месте. Если кратко охарактеризовать эту систему, то можно сказать, что «прежде, чем начинать работу, да еще ответственную, надо разобраться с порядком на своем рабочем месте».

Дадим более четкое содержание каждого из этапов системы «5S» . Прежде чем приступить к ее реализации, необходимо подробно описать, а если возможно, то и сфотографировать рабочую зону (или рабочее место), которую надо реорганизовать. Сравнение описаний рабочих зон (мест) до и после преобразований может оказать на руководство благоприятное впечатление, которое активизирует работу на предприятии по качеству.

Этап 1. Сортировка. Поместить вещи (или предметы), которые используются ежедневно, в одно место. Предметы, используемые раз в неделю, поместить в другое место, ежемесячно - в третье, а то, что требуется очень редко,- в четвертое. Проделать эту процедуру для каждой зоны рабочего места. Затем из каждого места хранения отобрать и оставить по одному экземпляру каждого типа предметов, а остальные переложить в шкаф для хранения запасных частей.

Этап 2. Очистка. Очистить все рабочие поверхности, прежде чем снова на них что-нибудь положить. Убедиться, что рядом с рабочим местом имеются соответствующие контейнеры для сбора отходов. Поместить все запасные части на общий склад. Составить список возвращенных на склад предметов, чтобы иметь возможность сообщить о них руководству цеха. Систематизировать и сложить в одно место все необходимые документы и почистить все инструменты. Установить стандарты (нормативы) чистоты, которые должны соблюдаться каждым работником.

Этап 3. Организация. Аккуратно разложить все бумаги и папки. Предметы, которые используются ежедневно, должны быть у рабочего под рукой. Предметы, используемые раз в неделю, можно расположить на расстоянии одного шага, а используемые раз в месяц - на расстоянии 2-3 шагов. Все остальное может быть расположено на расстояние нескольких шагов от рабочего места. Необходимо четко определить место каждого предмета.

Этап 4. Стандартизация. Ознакомить всех сотрудников, имеющих отношение к этому рабочему месту, со стандартами чистоты и поместить фотографии с «правильной» стандартной обстановкой. Где это необходимо, обеспечить оборудование и инструменты прозрачными чехлами, защищающими от пыли. Если такие чехлы будут непрозрачными, то работники, скорее всего, станут под ними хранить предметы, не имеющие отношения к рабочему месту.

Этап 5. Самопроверка. Примерно через месяц внимательно осмотрите состояние рабочего места с целью возможности его улучшения. Если найдутся лишние предметы - отправьте их на общий склад. Проанализируйте стандарты чистоты и при необходимости пересмотрите их. Повторите этот шаг через месяц.

Можно порекомендовать и дополнительные меры по поддержанию порядка на рабочем месте. Так, например, можно создать передвижные доски с инструментами для конкретных работ или нарисовать контуры инструментов на досках, чтобы было сразу ясно, какой инструмент отсутствует.

Японские исследователи считают: если менеджеры компании не могут реализовать «5S», значит, они не могут эффективно управлять. И напротив, если вы сможете освоить данную систему, это означает, что вы можете так же успешно внедрить и другие, более сложные системы. Причина этого заключения в том, что система «5S» не требует для своего осуществления какого-то особого штата управленцев и не станет эффективной, пока весь персонал не будет к ней приобщен и не начнет думать об успехе этой системы. Но если система «5S» уже внедрена, то можно считать, что и другие системы почти наполовину освоены (в части готовности персонала к осуществлению изменений).

С середины 80-х гг. XX в. в японских фирмах система «5S» занимала центральное место в мышлении и философии менеджмента. Руководство фирм повсеместно пришло к мнению, что данная система - это ключевой метод управления в любой, даже самой высокотехнологичной области деятельности.

Система «5S» получила в последние годы широкую известность на российских предприятиях. Из отечественной практики внедрения этой системы можно сделать следующие выводы:

- - она применима и может успешно внедряться на отечественных предприятиях и в организациях различных форм собственности при заинтересованности в этом руководства;

- - содержание принципов системы и технология ее внедрения требуют существенной адаптации к особенностям отечественной экономики, методам организации производства и ментальности персонала;

- - возможность успешного внедрения системы непосредственно зависит от социально-экономических условий труда на рабочих местах, т.е. уровня и регулярности выплаты заработной платы, систематической и ритмичной загрузки производства, соблюдения со стороны администрации хотя бы основных требований к безопасным условиям труда.

Предприняты попытки модернизации этой системы с учетом принципов научной организации труда и практики улучшения качества. Новая система, вобравшая в себя элементы системы «5S» и адаптированная к отечественным условиям производства, получила название «Упорядочение» (табл. 2.4) . Основные принципы этой системы заключаются в следующем:

- - убрать все лишнее;

- - регулярно проводить тщательную уборку и проверку исправности оборудования и инвентаря;

- - разместить на рабочем месте все наиболее удобным образом;

- - выработать стандарты (правила) хранения, использования, уборки и проверки;

- - постоянно и сознательно следовать принятым правилам.

Таблица 2.4

Сравнение принципов систем «5S» и «Упорядочение»

1. Участие всей команды. Как невозможно «вскипятить воду в одном углу бассейна», так и данную систему нельзя эффективно внедрить на одном рабочем месте или в одном подразделении по воле одного человека. Новая система требует решимости и слаженности действий всего коллектива.

Каждое правило системы, которое необходимо выполнить, само по себе не сложно. Трудность заключается в том, чтобы не прекращать его выполнение. Это требует настойчивости и сотрудничества, что, в свою очередь, создает ощущение принадлежности к команде и улучшает корпоративный климат.

2. Легкость освоения - кажущаяся. Принципы системы «Упорядочение», на первый взгляд, кажутся такими понятными и легко осуществимыми. Но почему же их так непросто реализовать?

Кажущаяся легкость реализации этих принципов связана с тем, что работники не до конца понимают, что же представляет собой система «Упорядочение». Это не разовая генеральная уборка, не перемещение инструмента с одного на другое место, а принципиально новый стиль отношения к рабочей среде, ее организации и безопасности, стиль постоянного поддержания высокоорганизованного, чистого рабочего пространства.

3. От исправлений - к профилактике. Часто можно наблюдать, как много времени менеджеры тратят на исправление того, что было сделано неправильно или несвоевременно. Они реагируют на неприятности постфактум. Но когда мы знакомимся с проблемами, то становится ясно, что причинами возникновения многих из них часто являются очень простые вещи.

Своевременно замеченные нарушения в работе оборудования, выявленные неисправности оснастки или инвентаря могут предотвратить большие потери и несчастные случаи. Даже какие-либо «мелочи» при неблагоприятном стечении обстоятельств могут принести большие неприятности.

- 4. От управления по результатам - к управлению по процессу. Очень часто менеджеры склонны видеть только результаты деятельности и по ним судить об эффективности работы. При реализации системы «Упорядочение» необходимо научиться видеть причины, приводящие к тем или иным результатам, видеть весь процесс в целом, его сильные и слабые стороны.

- 5. Упор на выполнение элементарных требований. Персонал должен привыкнуть к постоянному выполнению элементарных требований. Например, проверка наличия на важных предметах или объектах всех надписей и этикеток.

- 6. Усиление ответственности каждого работника за результаты своего труда. Г. Форд как-то сказал, что «даже самый глупый работник сможет найти сто способов, как обмануть самого квалифицированного мастера». Это подтверждает, что только фактор личной ответственности рабочего и его заинтересованность в работе могут сыграть в производстве большую позитивную роль, а не постоянная регламентация работ и жесткий контроль. Необходима атмосфера, когда люди помогают друг другу и каждый старается выполнить работу хорошо.

- 7. Понимание инструкций и следование их требованиям. Очень часто инструкции и требования не соблюдаются не потому, что работники пренебрегают ими, а из-за того, что они либо не знают, либо не понимают до конца сути содержащихся в них требований или рекомендаций.

Система «Упорядочение» позволяет работникам самостоятельно вырабатывать конкретные правила и инструкции по отношению к своим рабочим местам.

8. Постепенный (пошаговый) подход. Очевидно, что система «Упорядочение», ориентированная прежде всего на изменение поведенческих стереотипов работников, не может быть реализована быстро и сразу после начала ее внедрения, принести ощутимые результаты. Новая система - это первый шаг в направлении долгосрочной программы «выздоровления» предприятия.

Технология внедрения системы предполагает методическое, постепенное, пошаговое освоение ее принципов, оценку и закрепление результатов каждого шага.

9. Система «Упорядочение » - это трудный путь. Новая система, как и японская «5S», функционирует по принципу: «Действия говорят громче, чем слова». Всякая большая работа начинается с малого дела, с постепенного осмысления сути проблемы, с ошибок и исправлений. Никогда нельзя отказываться от помощи, от консультаций, от поддержки коллег и инженерного персонала. Реальные подвижки постепенными, пусть даже малыми шагами гораздо полезнее глобальных рассуждений о крупном проекте, способном перевернуть структуру производства на данном рабочем месте.

Рассмотренные выше методологические подходы не столько раскрывают содержание и технологию выполнения принципов системы «Упорядочение», сколько объясняют те препятствия, трудности и сложности, которые будут встречаться на пути внедрения и этой системы, и системы «5S».

Если для японского работника вполне достаточно уверенности руководства фирмы в том, что внедрение системы «5S» принесет большую пользу не только фирме, но и самому работнику, чтобы осуществлялась длительная мотивация к реализации элементов данной системы на практике, то для работника российского предприятия этого явно недостаточно. Необходимы эффективные механизмы, которые стимулировали бы совершенствование рабочих мест и повышение качества продукции и труда на каждом рабочем месте. Как всегда, на российских предприятиях все, что касается совершенствования, рационализации, в том числе рабочих мест, практически держится не на системе, не на эффективных стимулах, а исключительно на личной инициативе. Такое серьезное дело, как внедрение систем «5S» или «Упорядочение», нельзя «сваливать» только на одних заводских энтузиастов .

Бытует такое мнение, что если бы все работы можно было выполнить «аврально», то Россия здесь не имела бы конкурентов, в то время как работы, связанные с ежедневным кропотливым трудом по наведению порядка и чистоты, не соответствуют нашему менталитету. Отсюда необходимость многословного разъяснения с использованием методологических подходов, как выполнить по существу достаточно простую работу, каковой и являются принципы системы «Упорядочение».

Если мы хотим жить цивилизованно, как, например, в Японии или Европе, то новые менеджеры должны внушить рабочим, что качество работы зависит не от менталитета нации, а от умения и желания соблюдать все требования, записанные как в технических условиях на продукцию, так и в международных стандартах ИСО 9000. И не только внушить, но и организационно, и материально обеспечить внедрение необходимых стандартов.

Метод развертывания функции качества - QFD (Quality Function Deployment ). Это системный подход к определению требований потребителей, который помогает предприятию понять и интегрировать выявление требования в конкретные планы производства услуг. В отличие от других методов, QFD - метод обеспечения качества, который предполагает удовлетворение потребностей заказчика в построении фигурных матриц, названных впоследствии «домами качества», в рамках которых фиксируется информация о качестве услуги и принимаемых решениях. Данный метод представляет собой технологию проектирования изделий и процессов, позволяющую преобразовывать пожелания потребителя в технические требования к изделиям и параметрам процессов их производств. Метод QFD <#"justify">Технология QFD - это последовательность действий производителя по преобразованию фактических показателей качества изделия в технические требования к продукции, процессам и оборудованию. Основным инструментом технологии QFD является таблица специального вида, получившая название "домик качества". В этой таблице отображается связь между фактическими показателями качества (потребительскими свойствами) и вспомогательными показателями (техническими требованиями):

Применение метода QFD позволяет учитывать требования потребителя на всех стадиях производства готовой продукции, для всех элементов системы качества организации и, таким образом, повысить степень удовлетворенности потребителя, снизить затраты на процессы проектирования и подготовки изделий к производству.

Метод ФСА представляет собой технологию анализа затрат на выполнение изделием его функций; ФСА проводится для существующих продуктов и процессов с целью снижения затрат, а также для разрабатываемых продуктов с целью снижения их себестоимости. Метод ФСА начал активно применяться в промышленности с 60-х годов, прежде всего в США. Его использование позволило снизить себестоимость многих видов продукции без снижения ее качества и оптимизировать затраты на изготовление. Сейчас ФСА является одним из самых популярных видов анализа изделий и процессов. ФСА - один из методов функционального анализа технических объектов и систем, к этой же группе методов относятся ФФА (функционально-физический анализ) и FMEA-анализ. При проведении функционально-стоимостного анализа определяют функции элементов технического объекта или системы и проводят оценку затрат на реализацию этих функций с тем, чтобы эти затраты снизить. Проведение ФСА включает следующие основные этапы:

Последовательное построение моделей объекта ФСА (компонентной, структурной, функциональной); модели строят обычно в табличной (матричной) форме; 2. Исследование моделей и разработка предложений по совершенствованию объекта анализа.

Диаграмма Исикавы (причинно-следственная диаграмма, «рыбий скелет») - инструмент качества, служащий для наглядного представления причинно-следственных связей между объектом анализа и влияющими на него факторами.

Влияющий фактор или проблема располагается, как показано, в конце горизонтальной стрелки; возможные причины будут отображаться как помеченные стрелки, входящие в стрелку основной причины. Каждая стрелка может иметь и другие стрелки, отображающие входящие в нее принципиальные причины или факторы, первостепенность которых снижается по мере удаления от основной стрелки.

Анализ Парето - может быть использован для анализа идей, полученных в результате мозгового штурма. Он используется для определения нескольких жизненно важных проблем или причин возникновения этих проблем, которые оказывают наибольшее влияние. Диаграмма Парето <#"justify">Контрольная карта. Она используется для наблюдения за контролируемыми процессами с использованием значений и диапазонов. Контрольная карта представляет собой данные, например, касательно продаж, объема, жалоб клиентов, представленные в хронологическом порядке, и показывает, как значения меняются с течением времени. В контрольной карте каждая точка соответствует индивидуальному значению. Выше и ниже среднего, проходит верхняя и нижняя предупреждающая линия и линии действия (UWL, LWL, UAL, LAL). Эти границы действуют как сигналы и правила для принятия решений, а также предоставляют операторам информацию о процессе, и о состоянии его контроля. Карта полезна как исторический отчет о процессе, о его протекании, и в качестве средства для определения и прогнозирования изменений.