Различные виды сырья и материалов, неодинаковые условия их потребления и назначения в отдельных отраслях народного хозяйства предопределяют необходимость использования разных методов расчета потребности в них для получения правильных результатов. Наиболее распространенным и достоверным является метод прямого счета, при котором потребность в материале (Р) определяется по следующей формуле:

где н ij - норма расхода материала на производство изделия, в натуральных единицах измерения;

n j - программа производства изделий в плановом периоде.

Как правило, один и тот же материал расходуется для изготовления нескольких изделий. Поэтому при расчете можно применить систему линейных уравнений.

Метод прямого счета имеет ряд разновидностей в зависимости от используемых при расчетах данных.

Подетальный метод применяется в тех случаях, когда используются нормы расхода на производство конкретных деталей и программы их производства в плановом периоде. Его применяют при внутрицеховом планировании, производстве в массовом порядке комплектующих деталей и в ряде других случаев.

Однако на предприятиях с многономенклатурным характером производства, а также в ряде объединений с большим количеством наименований производимой продукции и этот метод" может быть очень громоздким. Планы устанавливаются в данном случае по группе однородной продукции (например, для группы разных по размерам, но одинаковых по виду подшипников, радиотехнических изделий и т. д.).

В этом случае потребность определяется по типовым представителям по формуле

P tt = н тип ∙ N,

где P tt - потребность в материале;

н тип - норма расхода типового представителя данной группы изделий;

При этом типовым представителем устанавливается изделие, норма расхода которого приближается к средневзвешенной норме по группе изделий.

Вариантом метода прямого счета является расчет потребности по аналогии. Он применяется в том случае, когда планируется производство новых видов изделий, на которые еще не разработаны нормы расхода. В этом случае общая потребность в данном материале (Р) находится по следующей формуле

P = k ∙ н ан ∙ N

где k - коэффициент, учитывающий изменение нормы расхода данного изделия по сравнению с аналогичным;

н ан - норма расхода аналогичных изделий, приравненных к данному изделию;

N - программа производства изделий в плановом периоде.

Качество и достоверность расчетов в этом случае в значительной степени определяются тем, насколько удачно подобрано аналогичное изделие.

Разновидности метода прямого счета этим не ограничиваются. Многие виды продукции пищевой промышленности изготовляются не из одного какого-либо материала, а из нескольких. Для того чтобы получить изделия с заранее заданным качеством, разрабатывается рецептуры, в них указываются процентные соотношения каждого материала, который расходуется для производства этих изделий. При использования расчета по рецептурному составу первоначально определяется потребность в годной продукции в соответствии с производственной программой, которая устанавливается умножением чернового веса одного изделия на производственную программу изготовления изделий в плановом периоде. Затем определяется общее количество материалов, которое должно быть отпущено в производство с учетом потерь в технологическом процессе (P O ПТ). В общем, виде эти расчеты проводятся по формуле

P O ПТ = Р ОБ /k ОБ,

где k ОБ - коэффициент выхода готовой продукции, учитывающий потери на всех стадиях технологического процесса производства изделий.

В отраслях промышленности и в отдельных производствах, где готовая продукция получается в результате химических реакций, для расчета потребности в исходном сырье и материалах можно воспользоваться формулами химических реакций, молекулярными весами готового продукта и материалов, а также данными о потерях в технологическом процессе. В общем виде эти расчеты проводятся по следующей формуле:

где Р М - потребность в исходном материале на плановый период в натуральных единицах измерения;

N - программа производства готовой продукции, в натуральных единицах измерения;

М М - молекулярный вес материала;

М ПР - молекулярный вес готового продукта;

k П - суммарное количество потерь в процессе изготовления готовой продукции, %.

Потребность, в каждом конкретном -материале определяется по формуле

Р М = Р ОПТ ∙ k М,

где k М - удельный вес данного материала в общем составе смеси для изготовления изделий по рецепту.

Кроме основных на предприятиях расходуются также и вспомогательные материалы, расход которых регулируется не нормами расхода на единицу изготавливаемой продукции, а сроками износа. К таким материальным ресурсам относятся запасные части к машинам и оборудованию, инвентарь, инструменты и приспособления, различные виды спецодежды и т. п. При этом нормативные сроки, износа могут устанавливаться не только во времени, но и в единицах произведенной работы - в километрах пробега, тонно-километрах грузовой работы и т. д.

Для определения потребности в таких материалах необходимо количество изделий или деталей, которые должны находиться в эксплуатации, разделить на нормативные сроки износа.

При отсутствии сведений для определения потребности в материалах расчетным путем можно воспользоваться статистическими данными о фактическом расходе в прошлых периодах с учетом изменений, которые произойдут в плановом периоде.

Наиболее простым является метод динамических коэффициентов. Для определения потребности в материале (Р) необходимо данные о фактическом его расходе в прошлом периоде (Р ф) умножить на коэффициент изменения программы выпуска изделий или объема работ в плановом периоде (k ПР) и на коэффициент, учитывающий экономию материальных ресурсов в связи с внедрением соответствующих организационно-технических мероприятий (k Э)

Р = Р Ф ∙ k ПР ∙ k Э.

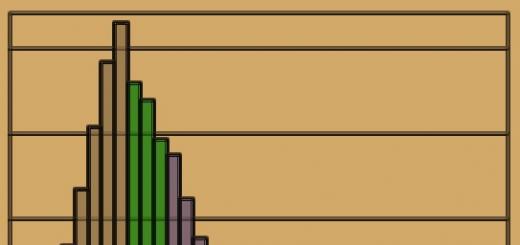

Более точные результаты дает метод экстраполяции статистических данных о фактическом расходе материалов в соответствующих по величине прошлых периодах времени. С этой целью анализу подвергаются данные за несколько периодов и устанавливаются основные тенденции динамики изменения потребности на последующие периоды.

В методе экстраполяции широко применяются математическая статистика и теория вероятностей. При этом важной проблемой в этих расчётах является правильное определение форм кривой, выражающей тенденцию изменения потребности по времени.

Выбирая тип кривой, в наибольшей степени отражающей динамику изменения потребности, необходимо найти критерии согласия на основании анализа отклонений эмпирических данных от теоретических. Больше всего этому будет отвечать такая кривая, критерий согласия которой наиболее оптимален. Для прогнозирования потребности в материальных ресурсах можно использовать модели многофакторного анализа. В этом случае анализу подвергаются факторы, влияющие на величину потребности, что можно записать в следующем виде:

y = f(x 1 , х 2 , … ,х n),

где у - потребность в материале на перспективный период;

x 1 , х 2 , … ,х n - факторы, оказывающие влияние на эту потребность.

При определении потребности в материалах предприятий и объединений такому анализу могут быть подвергнуты: структура и величина производства продукции на плановый период; динамика изменения норм расхода и заданий по экономии материалов, сроков износа продукции, внедрения новых, прогрессивных материалов и заменителей и т. д.

Достоверность определяемой потребности на основе рассмотренных выше методов, в основе которых лежат статистические данные о расходе материалов в прошлых периодах, значительно повышается, если они сочетаются с методами экспертных оценок. Сущность их заключается в том, что динамика изменения потребности устанавливается или уточняется на основе опроса специалистов в области материально-технического снабжения. С этой целью разрабатываются специальные анкеты, в которых формулируются вопросы, касающиеся факторов и общей потребности в материалах. Обобщение и учет мнений специалистов могут оказать существенное влияние на точность прогнозов.

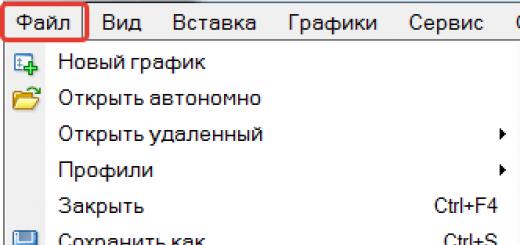

Главной целью планирования

потребности в материалах является обеспечение гарантии наличия

необходимого количества требуемых материалов в любой момент времени

в рамках срока планирования. С помощью планирования потребностей

обеспечивается своевременная закупка или производство объемов

материалов, необходимых как для внутренних целей, так и для сбыта.

Процесс планирования включает в себя непрерывный контроль запасов и,

в частности, автоматическое создание проектов заказов на закупку и

производство.

Для планирования необходима вся информация по

запасам материалов, в том числе зарезервированным, чтобы рассчитать

объемы закупок или производства.

Составление

объёмно-календарного плана производства

При

составлении объемно-календарного плана, сбыт планируется на будущее

посредством прогноза продаж. Объемно - календарный план создаётся с

помощью плановых первичных потребностей. Плановая первичная

потребность (т.е. спрос на готовое изделие, узлы, ходовые товары и

запчасти) создает с помощью этой информации минимальный уровень

запаса при планировании потребности в

материалах.

Формирование входной информации для

MRP-системы

Входная информация для MRP состоит из

трех основных частей:

Описание состояния

материалов

- Программа производства

- Перечень

составляющих конечного продукта.

- Описания состояния

материалов

Описание состояния материала является основной входной информацией для автоматизированной MRP-системы. В данной части содержится описание состояния материалов: какие материалы находятся в заказах, в производстве, их объёмы, цены, запасы.

Программа

производства

Производственная программа это график

распределения времени для производства определенного количества

конечного продукта за планируемый период или диапазон периодов. Этот

входной элемент создается в результате анализа Объёмно-календарного

плана производства.

Перечень составляющих конечного

продукта

Перечень составляющих конечного продукта

это информация содержащая списки материалов-составляющих для всех

конечных продуктов. Этот входной элемент содержит список всего

сырья, комплектующих изделий и их составных частей, которые входят в

конечный продукт. В перечень составляющих также входит количество

каждого компонента требуемое для производства одной единицы

конечного продукта и его структура (каким образом

материалы-составляющие соединены).

Основные шаги

планирования потребностей в

материалах(MRP)

Основными шагами MRP-системы

являются:

- Планирование выпуска конечного

продукта

- Планирование заказов на комплектующие

-

Вычисление полной потребности

- Вычисление чистой

потребности

- Поддержание ранее спланированных

заказов

Планирование выпуска конечного

продукта

На данном шаге определяется количество и

дата выпуска конечного продукта, необходимые в каждом временном

периоде.

Планирование заказов на

комплектующие

На данном шаге комплектующие

(составные части), не включенные в производственную программу, но

присутствующие в заказах, включаются в планирование как отдельный

пункт. Таким образом для них создается новая потребность в

материале.

Вычисление полной потребности в

материалах

На данном шаге данные производственной

программы для комплектующих разбиваются на полные потребности для

всех материалов на планируемый временной период, в соответствии с

перечнем (спецификациями) материалов-составляющих для конечного

продукта.

Вычисление чистой потребности в

материалах

На данном шаге полная потребность в

материалах переносится на количество материалов в наличие и в

заказах для каждого периода, в соответствии с описанием состояния

материалов. Чистая потребность для каждого материала вычисляется

следующим образом:

(Чистая Потребность) = (Полная потребность)- (Материалы в наличии) - (Cтраховой запас) - (Резервирование для других целей)

Если чистая потребность больше нуля, то создается заказ для материала.

Поддержание ранее спланированных

заказов

Заказы сделанные в периоды предшествующие

планируемому принимаются во внимание для последующих периодов на

каждом шаге процесса производства.

Результаты работы

MRP-системы

Основными выходными элементами MRP(ППМ)

системы являются:

- План заказов

- Изменения к

ранее спланированным заказам

Также, дополнительными

выходными элементами MRP-системы являются:

- Отчет об

"узких местах" планирования

- Отчет об

исполнении

- Отчет по прогнозам

- Основные

результаты

Основными выходными элементами

MRP-системы являются:

- План заказов

-

Изменения к ранее спланированным заказам

План

заказов

Планом заказов определяется, какое

количество каждого материала должно быть заказано в каждый период

времени. Данным выходным элементом руководствуются при создании

внутренних производственных заказов, а также при закупке материала у

внешних поставщиков.

Изменения к ранее спланированным заказам

Данный выходной элемент определяет, какие изменения должны коснуться ранее спланированных заказов. Может быть изменено количество заказов, некоторые заказы могут быть отменены или приостановлено их действие.

Дополнительные результаты

Дополнительными выходными элементами MRP-системы являются:

Отчет об "узких местах"

планирования

- Исполнительный отчет

- Отчет по

прогнозам

Отчёт об "узких местах"

планирования

В отчете исключений определяются отдельные

"узкие места" программы планирования, которые требуют

дополнительного внимания и, возможно вмешательства, чтобы обеспечить

правильное количество материала в каждый планируемый период времени.

Такими "узкими местами" могут быть:

Запоздавшие

заказы

- Расходные остатки

- Ошибки в отчетах

системы

- Отчёт об исполнении

Отчет об исполнении необходим для слежения за правильностью работы MRP-системы, для своевременного устранения её сбоев. Примером элементов отчета об исполнении могут быть предупреждения об изменении или уменьшении доступного запаса материалов вплоть до нуля.

Отчёт по прогнозам

Данный отчет

используется для долгосрочного планирования производства. Примером

этого отчета могут быть прогнозы о динамике производства на будущее,

отчеты о закупках материала, выяснение источников спроса и

т.д.

Виды заказов на

материал

Заказы на материал подразделяются на два

основных вида:

Производственный заказ

-

Заказ на закупку

- Производственный

заказ

Выполнение заказа на материалы собственного производства контролируется при помощи производственного заказа. Производственный заказ содержит свои собственные методы планирования, в том числе планирование производственных мощностей и учет затрат на производство.

Заказ на

закупку

Материалы, закупаемые у внешних поставщиков,

инициируют процесс закупки.

.

Потребность в материалах на определенный период называется периодической потребностью. Она складывается из первичной, вторичной и третичной.

Под первичной понимается потребность в готовых изделиях, узлах и деталях, предназначенных для продажи, а также в покупных запасных частях. Расчет первичной потребности осуществляется с помощью методов математической статистики и прогнозирования, дающих ожидаемую потребность. Риск неправильной оценки или неточного прогноза потребностей компенсируется соответствующим увеличением страхового запаса.

Первичная потребность является основой управления материальными потоками на предприятиях, работающих в сфере торговли. Для промышленных предприятий первичную потребность следует раскладывать на вторичные составляющие.

Под вторичной понимается потребность в комплектующих узлах, деталях и сырье, необходимых для выпуска готовых изделий.

Пример 4

Мебельная фабрика выпускает рабочие столы для комплектования кухонной мебели. В столе размещается мойка, которая, в свою очередь, комплектуется смесителем холодной и горячей воды.

Потребность в мойке и смесителях именуется вторичной, поскольку она может быть определена из первичной потребности (количества рабочих столов). Если мойки и смесители поставляются в торговую сеть в качестве необходимых запасных частей, то имеет место и первичная, и вторичная потребность в этих изделиях.

При расчете вторичной потребности предполагаются заданными: первичная потребность, включающая сведения об объемах и сроках; спецификации или сведения о применяемости; возможные дополнительные поставки; количество материалов, находящихся в распоряжении предприятия. Поэтому для определения вторичной потребности используются детерминированные методы расчета. Если такой способ установления потребности невозможен из-за отсутствия спецификаций или незначительной потребности в материалах, то ее прогнозируют, используя данные о расходе сырья и материалов.

Под третичной понимается потребность производства во вспомогательных материалах и изнашивающимся инструменте. Она может быть определена исходя из вторичной на основе показателей использования материалов (детерминированное определение потребности), путем проведения стохастических расчетов на основе расхода имеющихся материалов или экспертным путем.

В зависимости от учета наличных запасов различают брутто- и нетто-потребности в материалах.

Под брутто-потребностыо понимается потребность в материалах на плановый период без учета запасов на складе или в производстве. Соответственно под нетто-потребностыо понимается потребность в материалах на плановый период с учетом наличных запасов. Она определяется как разность между брутто-потребностыо и наличными складскими запасами к определенному сроку.

Пример 5

Пусть по одной из позиций материалов имеет место как первичная, так и вторичная потребность. В данном случае речь может идти о сборочных единицах, которые используются как комплектующие при изготовлении изделия (вторичная потребность), и поставляются на рынок в виде запасных частей (первичная потребность). Из табл. 2 видно, что брутто-потребность определяется из первичной и вторичной потребности. На складе имеется 450 ед. материала. Нетто-потребность составляет 650 ед. (1100 - 450). Для определения нетто-потребности на определенный период из складских запасов всякий раз вычитается объем, не превышающий необходимого для ее удовлетворения. Так, по периодам: период 1 - нетто-потребность отсутствует, так как складские запасы превышают брутто-потребность; период 2 - нетто-потребность отсутствует, складские запасы на начало периода равны 210 ед. (450 -- 240); период 3 - величина наличных запасов составляет 50 ед. (210 - 160) и нетто-потребность - 170 ед. (220 - 50).

Таблица 2

РАСЧЕТ БРУТТО- И НЕТТО-ПОТРЕБНОСТЕЙ В ЗАПАСНЫХ ЧАСТЯХ (ЕД.)

На практике суммарная потребность в материалах увеличивается относительно показателя брутто на дополнительную потребность, обусловленную браком в производстве и проведением работ по техническому обслуживанию и ремонту оборудования. После сопоставления с величиной наличных складских запасов остаточная потребность корректируется на величину текущих запасов.

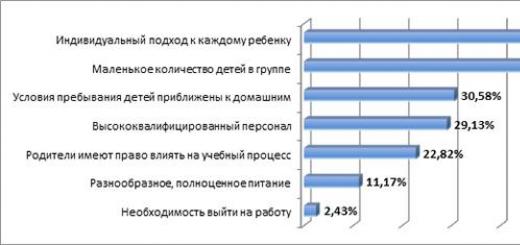

Соотношение различных видов потребностей в материалах показано на рис. 2.

Рис. 2. Соотношение различных видов потребностей в материалах

Необходимым условием эффективного управления материальными потоками является знание потребности на перспективу. Для ее определения могут использоваться следующие методы:

Детерминированные методы расчета в соответствии с планом производства и имеющимися спецификациями на выпускаемую продукцию;

Стохастические методы расчета;

Классификация перечисленных методов представлена на рис. 3.

Рис. 3. Классификация методов определения потребностей

Детерминированные методы расчета служат для расчета вторичной потребности в материалах при известной первичной. При аналитическом методе расчет идет от изделия (его спецификации) по ступеням иерархии сверху вниз. Синтетический метод предполагает проведение расчетов для каждой группы деталей исходя из степени их применяемости на отдельных ступенях иерархии.

Стохастические методы расчета позволяют установить ожидаемую потребность на основе числовых данных, характеризующих ее изменения на протяжении определенного промежутка времени. С этой целью используют аппроксимацию средних значений, метод экспоненциального сглаживания и регрессионного анализа.

используется в условиях, когда потребность в материалах колеблется по месяцам при устойчивом среднем значении.

Прогнозирование этим методом представляет собой процедуру усреднения известных значений потребности в материалах.

применяют в том случае, когда прогнозирование процесса изменения потребности в материальных ресурсах производится на основе уровней ряда динамики, веса которых убывают по мере отдаления данного уровня от момента прогноза. Для этой цели в расчеты вводится постоянный коэффициент сглаживания а, значение которого подбирается таким образом, чтобы свести ошибку прогноза к минимуму.

Уравнение прогноза, учитывающее экспоненциальное сглаживание, записывается в следующем виде:

где у 0 - величина, характеризующая некоторые начальные условия.

Регрессионный анализ предполагает приближение известных тенденций потребления материальных ресурсов с помощью математических функций, которые могут быть экстраполированы на будущий период. В соответствии с характером зависимости различают линейный и нелинейный регрессионный анализ. Метод линейной регрессии целесообразно применять при условно-пропорциональном росте потребления. Если кривая потребности не аппроксимируется с помощью прямой, то применяется нелинейный регрессионный анализ.

Виды потребностей в материалах. Методы определения потребностей

Под потребностью в сырье и материалах понимается их количество, необходимое к определенному сроку на установленный период для обеспечения выполнения заданной программы производства или имеющихся заказов.

Пример 1.

Под брутто- потребностью нетто - потребность

Пример 2.

Пусть по одной из позиций материалов имеет место как первичная, так и вторичная потребность. В данном случае речь может идти о сборочных единицах, которые используются как комплектующие при изготовлении изделия (вторичная потребность), и поставляются на рынок в виде запасных частей (первичная потребность). Из табл.1 видно, что брутто- потребность определяется из первичной и вторичной потребности. На складе имеется 450 ед. материала. Нетто- потребность составляет 650 ед. (1100 - 450). Для определения нетто- потребности на определенный период из складских запасов всякий раз вычитается объем, не превышающий необходимого для ее удовлетворения. Так, по периодам: период 1 - нетто - потребность отсутствует, так как складские запасы превышают брутто- потребность; период 2 - нетто - потребность отсутствует, складские запасы на начало периода равны 210 ед. (450 - 240); период 3 - величина наличных запасов составляет 50 ед. (210 - 160) и нетто - потребность - 170 ед. (220 - 50).

Таблица 1

Методы определения потребностей.

Детерминированный расчет в соответствии с планом производства и имеющимися спецификациями на выпускаемую продукцию;

Прогнозирование потребностей путем экстраполяции данных об использовании материалов на перспективу с применением методов математической статистики;

Субъектная оценка по заключениям экспертов.

Детерминированные методы

Аппроксимация средних значений

Метод экспоненциального сглаживания применяют в том случае, когда прогнозирование процесса изменения потребности в материальных ресурсах производится на основе уровней ряда динамики, веса которых убывают по мере ожидания данного уровня от момента прогноза. Для этой цепи в расчеты вводится постоянный коэффициент сглаживания a, значение которого подбирается таким образом, чтобы свести ошибку прогноза к минимуму.

yt+1 = ayt + a(1-a)yt-1 + a(1-a)2yt-2 + … + a(1-a)kyt-k + … + (1-a)ty0,

где у0 – величина, характеризующая некоторые начальные условия

Регрессионный анализ

Методы материального обеспечения. Позаказный метод. Материальное обеспечение на основе плановых заданий.

1. Задачи и функции логистики закупок.

2. Процесс приобретения материалов и его основные стадии.

3. Определение потребности в материалах.

4. Обеспечение производства материалами.

5. Методы расчета поставок.

1

Понятие логистики закупок

Функции закупочной логистики

Возрастание роли закупочной логистики

В современных условиях

. Задачи и функции логистики закупок

Понятие логистики закупок. Закупочная логистика есть процесс обеспечения предприятий материальными ресурсами, размещения ресурсов на складах предприятия, их хранения и выдачи в производство.

Целью логистики закупок является удовлетворение потребностей производства в материалах с максимально возможной экономической эффективностью.

Эта цель достигается решением целого ряда задач, которые можно сгруппировать следующим образом:

Выдерживание обоснованных сроков закупки сырья, материалов и комплектующих изделий.

Обеспечение точного соответствия между количеством поставок и потребностями в них.

Соблюдение требований производства по количеству сырья материалов и комплектующих изделий.

Функции закупочной логистики. Логистика закупок выполняет следующие функции:

формирование стратегии приобретения материальных ресурсов и прогнозирование потребности в них;

получение предложений от поставщиков и оценка поступивших предложений;

выбор поставщиков;

определение потребностей в материальных ресурсах и расчет количества заказываемых материалов и изделий;

согласование цены заказываемых ресурсов и заключение договоров на поставку;

контроль за сроками поставки материалов;

выходной контроль качества материальных ресурсов и их размещение на складе;

доведение материальных ресурсов до производственных подразделений;

поддержание на нормативном уровне запасов материальных ресурсов на складах.

Возрастание роли закупочной логистики в современных условиях. Переход к рыночной экономике определяет роль и возрастающее значение закупочной логистики в общественном производстве.

Рыночные условия вызвали к жизни ряд существенных изменений в сфере материально-технического обеспечения производства. Среди них особенно важными оказались:

давление быстро растущего разнообразия ассортимента продукции, запрашиваемой рынком;

сокращение времени внедрения в производство новой продукции, ускоряющей расширение ассортимента;

сокращение длительности производственного цикла;

обострение конкуренции между производителями на фоне накопления рынка нужными товарами.

В результате проведенных в 70-80-ых годах научных исследований и осуществления практических действий по совершенствованию системы материального обеспечения производства была сформулирована концепция закупочной логистики, соответствующие условиям функционирования сфер материального производства и обращения товаров в условиях рынка.

^

2. Процесс приобретения материалов и его основные стадии

Составление заявок

Анализ заявок

Выбор поставщиков

Размещение заявок

Контроль за выполнением заказов

Завершение процесса приобретения

^ Процесс закупки включает в себя ряд определенных, логически взаимосвязанных видов работ. Выделяются следующие стадии процесса приобретения материалов: составление заявок, анализ заявок, выбор поставщиков, размещение заказов, анализ заказов, выполнение заказов.

Составление заявок. Заявки на приобретение материалов подготавливаются соответствующими сотрудниками функциональных подразделений предприятия. Они содержат информацию о том, какие виды и какое количество материалов требуется предприятию, когда они должны быть получены и кто составил заявку.

Заявки составляются таким образом, чтобы ожидаемые к поступлению количества материалов опережали фактические потребности в них.

Время между размещением заявок и получением по ним материалов называется временем опережения. Оно играет важную роль в процессе управления закупками и материальными запасами. Заблаговременная подача заявок ослабляет отрицательные воздействия неожиданных задержек в поставках.

В тоже время излишнее увеличение времени опережения ведет к росту материальных запасов. Работники, ответственные за составление заявок, должны устанавливать сроки поставки материалов с минимальным опережением, учитывая возможности поставщика и потребности потребителя материалов.

Анализ заявок. Заявки на потребление материалов подвергаются анализу в службе материально-технического снабжения с участием специалистов из других подразделений. Целью анализа является обеспечение минимальных издержек по каждому виду материалов, конкретные потребительские свойства которых предполагается использовать в производстве продукции. Методами исследования являются функционально-стоимостной анализ и конструирование стоимости.

В процессе анализа должны быть получены ответы на следующие вопросы. Могут ли более дешевые материалы удовлетворить потребности производства? Оправданы ли эти потребности? Нельзя ли отказаться от них? Могут ли другие виды материалов удовлетворить означенные потребности? Можно ли упростить конструкцию производимого изделий? В состоянии ли поставщик снизить цену на материалы, участвуя вместе с потребителем в разработке изделия или анализируя полученные спецификации?

Служба снабжения сама не имеет права заменять материалы, указанные в заявках. Работники отдела должны анализировать поступающие заявки и предлагать такие варианты приобретения материалов, которые могут привести к снижению стоимости заказов.

Действительно, службе материально-технического снабжения известны предложения поставщиков и конкурентные цены. Совместными усилиями работников этой службы, конструкторского и технологического отделов, производства могут быть найдены технические и экономические решения, которые приведут к совершенствованию конструкций и технологии изготовления изделий на основе применения более дешевых и качественных материалов.

Выбор поставщиков. При выборе поставщиков основными критериями являются: надежность поставщика, его способность поставлять необходимые ресурсы должного качества и в нужные сроки, поставка материальных ресурсов по минимально возможным ценам, удаленности поставщика от потребителя, наличие у поставщика свободных мощностей и т.д.

Основными источниками получения сведений о поставщиках и материалах являются личные контакты с «продавцами»; объявления, помещаемые в рекламных изданиях; описание товаров, которые даются в каталогах и проспектах; посещение предприятий и изучение практики по поставке продукции; информация, получаемая от банков, торговых ассоциаций, государственных учреждений и т.д.

В результате изучения всех этих источников составляется список поставщиков, пользующихся доверием. При этом, учитывается качество поставляемых материалов и предоставляемых услуг, уровень цен, соблюдение сроков поставки.

После этого остается установить контакты с поставщиками, получить от них предложения по ценам и срокам поставки и отобрать тех, кто предлагает наиболее выгодные условия. Крупные заказы целесообразно распределять между двумя и большим количеством поставщиков с тем, чтобы проверить конкурентоспособность основного поставщика им оградить себя от возможных неожиданностей.

Размещение заказов. Приобретение материалов осуществляется разными методами в зависимости от вида материалов и комплектующих изделий. Основными методами закупок являются:

приобретение товара одной большой партией за один раз;

регулярные закупки материалов и изделий мелкими партиями, когда покупатель заказывает необходимое количество товаров, которые поставляются ему партиями в течение определенного периода;

ежедневные (ежемесячные) закупки. Метод используется там, где закупаются дешевые и быстро используемые товары;

получение товара по мере необходимости;

закупка товара с немедленной отдачей. Речь идет об исключительных случаях, когда невозможно получить их по мере необходимости.

Основные элементы контракта.

1. Предложение и принятие предложения.

Контракт составляется в случае, если одна сторона предлагает какую-то партию товаров по определенной цепи и на других условиях, а другая сторона принимает это предложение.

2. Финансовые условия.

Контракт должен иметь стоимость, то есть он становится контрактом в юридическом смысле только тогда, когда в нем оговорены финансовые условия.

3. Право заключать контракты.

Такое право имеют только определенные должностные лица (директор, генеральный директор), уполномоченные предприятием и действующие от его имени.

4. Законность.

Контракт обязан быть законным, то есть всецело отвечать юридическим нормам страны.

Структура контракта предусматривает определение предмета контракта, указание на качество и количество товара, сумму контракта, порядок поставки и приемки товара, ответственности сторон, порядок разрешения споров.

Контроль за выполнением заказов. Размеры заказов и продолжительность периода, в течение которого эти заказы выполняются, контролируются отделом материально-технического снабжения. При этом возможна корректировка графиков поставки материалов и соответствующие уточнения графиков выпуска продукции.

Завершение процесса приобретения. Получение заказанных материалов в обусловленных количествах и на приемлемых условиях – необходимый признак завершения сделки. Купля-продажа соответствующим образом документально оформляется.

Важное значение имеет приемка продукции. В процессе приемки необходимо удостовериться, что получен товар:

нужного качества;

в нужном количестве;

от своего поставщика;

в обусловленное время;

за оговоренную цену.

^ 3. Определение потребности в материалах

Виды потребностей в материалах

Методы определения потребностей

Виды потребностей в материалах. Под потребностью в сырье и материалах понимается их количество, необходимое к определенному сроку на установленный период для обеспечения выполнения заданной программы производства или имеющихся заказов.

Потребность материалов на некоторый период называется периодической потребностью. Она складывается из первичной и вторичной.

Под первичной понимается потребность в готовых изделиях, узлах и деталях, предназначенных для продажи, а также покупных запасных частях. Расчет первичной потребности осуществляется с помощью методов математической статистики и прогнозирования, дающих ожидаемую потребность. Риск неправильной оценки или неточного прогноза потребностей компенсируется соответствующим увеличением страховых запасов.

Первичная потребность является основой управления материальными потоками на предприятиях, работающих в сфере торговли. Для промышленных предприятий первичную потребность следует раскладывать на вторичные составляющие, такие как узлы, детали и сырье.

Мебельная фабрика выпускает рабочие столы для комплектования кухонной мебели. В столе размещается мойка, которая в свою очередь комплектуется смесителем для холодной и горячей воды.

Потребность в мойке и смесителях именуется вторичной, поскольку она может быть определена из первичной потребности (количества рабочих столов). Если мойки и смесители поставляются в торговую сеть в качестве необходимых запасных частей, то имеет место и первичная, и вторичная потребность в этих изделиях.

При расчете вторичной потребности предполагаются заданными: первичная потребность, включающая сведения об объемах и сроках; спецификации или сведения о применяемости; возможные дополнительные поставки; количество материалов, находящихся в распоряжении предприятия. Поэтому для определения вторичной потребности используются детерминированные методы расчета. Если такой способ установления потребности невозможен из-за отсутствия спецификаций или незначительной потребности в материалах, то ее прогнозируют, используя данные о расходе сырья и материалов.

Потребность производства во вспомогательных материалах и изнашивающимся инструменте называется третичной. Она может быть определена исходя из вторичной на основе показателей использования материалов (детерминированное определение потребности), путем проведения стохастических расчетов на основе расхода имеющихся материалов или экспертным путем.

Соотношение первичной, вторичной и третичной потребности показано на рис. .

^ Виды потребностей

в сырье и материалах

Потребность в зависимости Потребность в зависимости

от характера исполняемой от учета наличных запасов

функции материалов

Первичная

Вторичная

Третичная

Брутто- Нетто-

Первичная

Вторичная

Третичная

Брутто- Нетто-

Потребность Потребность Потребность потребность потребность

в материалах, в материалах, во вспомога- Первичная, Брутто-

определяется для производ- тельных ма- Вторичная, потребность

рыночным ства изделий, териалах Третичная за вычетом

спросом составляю- потребности наличного

щих первич- на плановый запаса

ную потреб- период

ность

Рис. . Виды потребностей в материалах

Под брутто- потребностью

понимается потребность в материалах на плановый период без учета того, имеются ли их запасы на складе или в производстве. Соответственно нетто - потребность

характеризует потребность в материалах на плановый период с учетом их наличных запасов и получается как разность между брутто - потребностью и располагаемыми складскими запасами к определенному сроку.

Пусть по одной из позиций материалов имеет место как первичная, так и вторичная потребность. В данном случае речь может идти о сборочных единицах, которые используются как комплектующие при изготовлении изделия (вторичная потребность), и поставляются на рынок в виде запасных частей (первичная потребность). Из табл. видно, что брутто- потребность определяется из первичной и вторичной потребности. На складе имеется 450 ед. материала. Нетто- потребность составляет 650 ед. (1100 - 450). Для определения нетто- потребности на определенный период из складских запасов всякий раз вычитается объем, не превышающий необходимого для ее удовлетворения. Так, по периодам: период 1 - нетто - потребность отсутствует, так как складские запасы превышают брутто- потребность; период 2 - нетто - потребность отсутствует, складские запасы на начало периода равны 210 ед. (450 - 240); период 3 - величина наличных запасов составляет 50 ед. (210 - 160) и нетто - потребность - 170 ед. (220 - 50).

Таблица 2

Расчет брутто - и нетто - потребностей

| Вид потребности | Потребность по отрезкам планового периода | Суммарная Потребность |

|||||

| 1 | 2 | 3 | 4 | 5 | 6 | в запасных частях |

|

| 1. Первичная потребность в запасных частях | |||||||

| 2. Вторичная потребность | 160 | 120 | 180 | 90 | 120 | 160 | 830 |

| 3. Брутто-потребность | 240 | 160 | 220 | 120 | 160 | 200 | 1100 |

| 4. Наличный запас | 450 | 210 | 50 | 0 | 0 | 0 | 450 |

| 5. Нетто-потребность | - | - | 170 | 120 | 160 | 200 | 650 |

На практике суммарная потребность в материалах увеличивается относительно показания брутто на дополнительную потребность, обусловленную браком в производстве и проведением работ по техническому обслуживанию и ремонту оборудования. После сопоставления с величиной располагаемых складских запасов остаточная потребность корректируется на величину текущих запасов.

Методы определения потребностей. Необходимым условием эффективного управления материальными потоками является знание потребности на перспективу. Для ее определения могут использоваться следующие методы:

детерминированный расчет в соответствии с планом производства и имеющимися спецификациями на выпускаемую продукцию;

прогнозирование потребностей путем экстраполяции данных об использовании материалов на перспективу с применением методов математической статистики;

субъектная оценка по заключениям экспертов.

Методы определения

потребностей

Детерминированный Стохастический Субъективная

расчет расчет оценка

^

Аналитический Синтетический Оценка по Оценка

метод метод аналогии по интуиции

Метод

Аппроксимация экспоненциального Регрессионный

средних значений сглаживания анализ

^

Рис. . Методы определения потребности

Детерминированные методы

служат для расчета вторичной потребности в материалах при известной первичности. При аналитическом подходе ход расчет идет от изделия (его спецификации) по ступеням иерархии сверху вниз. Синтетический метод предполагает проведение расчетов для каждой группы деталей исходя из степени их применяемости на отдельных ступенях иерархии.

Стохастический метод расчета позволяет установить ожидаемую потребность на основе прогнозных оценок исходя из данных прошлого периода. С этой целью используют аппроксимацию средних значений, метод экспотенциального сглаживания и регрессионного анализа.

^ Аппроксимация средних значений используется в условиях, когда потребность в материалах колеблется по месяцам при устойчивом среднем значении.

Прогнозирование по этому методу представляет собой процедуру усреднения прошлых значений потребности в материалах. При этом вес каждого из значений потребности может быть одинаков (метод расчета простой средней) или различен, если свежие данные имеют больший вес (метод расчета скользящей средней).

^ Метод экспоненциального сглаживания применяют в том случае, когда прогнозирование процесса изменения потребности в материальных ресурсах производится на основе уровней ряда динамики, веса которых убывают по мере ожидания данного уровня от момента прогноза. Для этой цепи в расчеты вводится постоянный коэффициент сглаживания , значение которого подбирается таким образом, чтобы свести ошибку прогноза к минимуму.

Уравнение прогноза, учитывающее экспоненциальное сглаживание, записывается в следующем виде:

y t+1 = y t + (1-)y t-1 + (1-) 2 y t-2 + … + (1-) k y t-k + … + (1-) t y 0 ,

где у 0 – величина, характеризующая некоторые начальные условия

^

Регрессионный анализ

предполагает приближение известных тенденций, потребления материальных ресурсов с помощью математических функций, которые могут быть экстраполированы на будущий период. В соответствии с характером зависимости различают линейный и нелинейный регрессионный анализ. Метод линейной регрессии целесообразно применять при условно-пропорциональном росте потребления. Если кривая потребности не аппроксимируется с помощью прямой, то применяется нелинейный регрессионный анализ.

^

4. Обеспечение производства материалами

Методы материального обеспечения

Позаказный метод

Плановых заданий

Материальное обеспечение на основе

Осуществляемого потребления

Методы материального обеспечения. В практике работы предприятий используют несколько методов планирования материального обеспечения производства (рис.):

показный;

на основе плановых заданий;

на основе осуществляемой потребности.

Методы материального

обеспечения производства

Позаказный На основе На основе осуществля-

плановых заданий емого потребления

Заказы по Метод Метод

Единичные нескольким своевременных ритмичных

заказы позициям заказов заказов

Рис. . Методы материального обеспечения производства

Показный метод предполагает, что требуемый материал приобретается только в случае возникновения потребности, поэтому складские запасы не создаются. Такой способ материального обеспечения производства используется в условиях единичного и мелкосерийного производства для реализации потребности в высококачественных материалах и громоздких деталях, складирование которых затруднительно, а также материалов для проведения ремонтных работ.

Материальное обеспечение на основе заказов возможно по отдельным или нескольким позициям. В последнем случае оно осуществляется через равные, например, недельные промежутки времени, когда формируется единый заказ с учетом всех поступивших за данный период заявок.

Материальное обеспечение на основе плановых заданий. Данный метод основывается на детерминированном расчете потребности в материалах. При этом предполагается известными первичная потребность на определенный период, структура изделий в виде спецификаций, позволяющая определить вторичную потребность, и возможная дополнительная потребность.

При обеспечении материалами на основе плановых заданий размер заказа определяется исходя из нетто-потребности с учетом планируемого поступления и наличия материалов на складе. Порядок такого расчета представлен в табл. . Заказ материалов производится только в том случае, если общая потребность превышает наличные запасы.

Материальное обеспечение на основе плановых заданий

(определение нетто - потребности)

| Показатель | Порядок расчета |

| 1. Первичная потребность | - |

| 2. Вторичная потребность | - |

| 3. Дополнительная потребность | - |

| 4. Общая брутто - потребность | [ 1 ] + [ 2 ] + [ 3 ] |

| 5. Складской запас | - |

| 6. Намеченный запас | - |

| 7. Планируемое поступление | - |

| 8. Наличный запас | [ 5 ] - [ 6 ] + [ 7 ] |

| 9. Цеховой запас | - |

| 10. Потребность нетто | [ 4 ] - [ 8 ] - [ 9 ] |

Поясним понятия складской, наличный и цеховый запас.

^ Складской запас представляет собой количество материалов, предназначенное для производственного потребления и имеющееся в наличии по данным бухгалтерского учета. В целях определения реальной потребности в материалах складской запас делят на две части. Одна из них характеризует количество материалов, которое выделено в распоряжение под намеченную программу выпуска, но еще не востребована цехом. Другую часть составляют материалы, которые еще можно получить (наличный запас).

^ Наличный запас - это количество материалов, предназначенное для реализации и поэтому не рассматриваемое, как имеющееся в распоряжении.

Цеховой запас составляют материалы, полученные со склада и находящиеся в цехе с целью дальнейшей переработки.

^ Наличный запас рассчитывается как складской запас минус наличный плюс планируемое поступление.

Необходимо обеспечить производство в связи с выпуском узла Д и входящих в него деталей. Для этого произведем расчет нетто- потребности узла Д и детали I. Деталь I используется в узле Д дважды и имеет время задела продолжительностью в один период. В табл. проведен расчет нетто - потребности для первого и второго планового периода.

Таблица

Материальное обеспечение производства на основе плановых заданий

(расчет нетто - потребности в узлах и необходимых компонентах)

| Показатель | Значение показателя по периодам | Итого |

|||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Начало периода 1: | |||||||

| Потребность брутто, узел D | 120 | 220 | 120 | 180 | 200 | 240 | 1080 |

| Продолжение табл. |

|||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Складской запас, 400 | -120 | -220 | -60 | 400 |

|||

| Потребность нетто, узел D | - | - | 60 | 180 | 200 | 240 | 680 |

| Потребность брутто, деталь I (используется в узле D дважды, опережение на один период) | |||||||

| Складской запас, 200 | -120 | -80 | -200 |

||||

| Потребность нетто, деталь I | - | 280 | 400 | 480 | 1160 |

||

| Начало периода 2: | |||||||

| Потребность брутто, узел D | 220 | 120 | 180 | 200 | 240 | 960 |

|

| Складской запас, 280 | -220 | -60 | -280 |

||||

| Потребность нетто, узел D | - | 60 | 180 | 200 | 240 | 680 |

|

| Планируемое поступление | -60 | -40 | -100 |

||||

| Потребность нетто, узел D | - | 140 | 200 | 240 | 580 |

||

| | |||||||

| Потребность брутто, деталь I Намеченный запас (резервирование относительно заказа для узла D) | 280 80 | 400 | 480 | 1160 200 |

|||

| Складской запас, 200 | 120 | 360 | 400 | 480 | 1360 |

||

| Потребность нетто, деталь I | - | 280 | 400 | 480 | 1160 |

||

Материальное обеспечение на основе осуществляемого потребления. Предполагает своевременное пополнение запасов и поддержание их на таком уровне, который позволял бы покрыть любую потребность до нового поступления материалов. В соответствии с поставленной целью решается задача определения момента времени дополнительного заказа, вопрос о размере заказа не рассматривается.

В зависимости от вида проверки и правил оформления дополнительных заказов различают два метода материального обеспечения на основе осуществляемого потребления, известные как системы управления запасами.

Это методы:

обеспечения своевременных заказов (система регулирования запасов с фиксированным размером заказа) и

необходимой ритмичности (система регулирования запасов с фиксированной периодичностью).

Они будут рассмотрены в теме 10 «Управление запасами».

^ 5. Методы расчета поставок

Определение экономичного размера заказа

Определение оптимального размера партии

При условии оптовой скидки

Определение оптимального размера заказа

При допущении дефицита

Определение экономического размера заказа. Экономическим размером заказа является величина партии материалов, которая позволит сократить до минимума ежегодную общую сумму затрат на запасы при определенных условиях их формирования, ценах на материалы и налогах. Методика определения экономического размера партии заключается в сравнении преимуществ и недостатков приобретения материалов большими или малыми партиями и в выборе размера заказа, соответствующего минимальной величине общих затрат на пополнение запасов. Соотношение между размером партии заказа и расходами на закупку и хранение материалов показано на рис. .

Рис. . Соотношение между расходами на оформление заказа и содержание

Запасов и размеров заказа х

Пусть х - число единиц, закупаемых в результате одного заказа. По мере того, как возрастает число закупаемых единиц материала, текущие расходы на содержание запасов увеличиваются (кривая А). Одновременно с этим, при увеличении размера партии, количество заказов в год снижается. Это приводит к уменьшению затрат, связанных с оформлением заказов (кривая В). Покажем данную зависимость на примере.

Как видно из рис. , кривая общих годовых издержек имеет минимум при х = х 0 .

Пусть годовая потребность в материалах составляет 500 ед. И выполняется только один заказ. В этом случае запас материалов на протяжении года постепенно уменьшается с 500 ед. до нуля, что приблизительно соответствует средним запасам на уровне 250 ед. Текущие расходы на содержание запасов определяются из расчета их средней величины, а расходы на оформление заказа возникают один раз в год.

Размер Средний запас

заказа равен 250 ед.

400

400

1/4 1/2 3/4 1 1/4 1/2 3/4 Время

Рис. . Схема непрерывного расходования материалов

При х = 500 и одном заказе в год

На основе количественной оценки зависимостей расходов на закупку и хранение материалов от количества закупаемого материала можно определить размер заказа, минимизирующий величину общих издержек при следующих допущениях:

1. Общее число единиц, материала составляющих годовые запасы известно.

2. Величина спроса неизменна.

3. Выполнение заказов происходит немедленно, т. е. заказы выполняют в установленные сроки, время опережения известно и постоянно.

4. Расходы на оформление не зависят от их размера.

5. Цена на материал не изменяется в течение рассматриваемого периода времени.

В соответствии с принятыми допущениями затраты на создание и содержание запасов могут быть выражены формулой

С = С 1 n + С 2 q/2 ,

где С 1 и С 2 - соответственно постоянные и переменные расходы, связанные с заказом и хранением материалов; n - количество заказов в год; q/2 - средний размер запаса.

Примем следующие значения затрат: С1 - затраты на поставку единицы материалов - 8,33 ден. ед./ед.; С2 - годовые затраты на содержание запасов - 0,1 ден. ед./ед. Годовая потребность в материале Q = 1500 ед. Тогда экономический размер заказа составляет

Из рис. видно, что оптимальный размер партии находится в той области кривой суммарных затрат, которая имеет относительно пологий характер. Фактически суммарные издержки изменяются следующим образом: при размере заказываемой партии 400 ед. они составляют 51,24 ден. ед.  , при 500 ед. - 50,00 ден. ед., при 600 ед. - 50,83 ден. ед. и при 700 ед. - 52,86 ден. ед. Из приведенных данных следует, что при возрастании размера партии на 40 %

, при 500 ед. - 50,00 ден. ед., при 600 ед. - 50,83 ден. ед. и при 700 ед. - 52,86 ден. ед. Из приведенных данных следует, что при возрастании размера партии на 40 %  по сравнению с его оптимальной величиной, наблюдается незначительный рост суммарных издержек, всего на 5,72 %

по сравнению с его оптимальной величиной, наблюдается незначительный рост суммарных издержек, всего на 5,72 %  .

.

Приведенная формула устанавливает экономичный размер партии для условий равномерного и строго определенного (детерминированного) потребления запасов. В практике работы предприятия могут иметь место некоторые частные отклонения от этих условий:

1) затянувшаяся поставка. В этом случае материал поступает в течение определенного периода времени и частью используется до того, как доставлена последняя партия.

2) ускоренное использование. Это означает, что интенсивность потребления запасов такова, что возникает определенный дефицит материала.

С учетом отмеченных специальных условий строят частные модели по определению оптимальной партии заказа.

Определение оптимального размера партии.

Если предприятие является своим собственным поставщиком, то формулируется задача определения оптимального размера партии, т. е. того количества продукции, которое должно быть изготовлено для пополнения запасов собственных комплектующих. Схема движения материалов, характерная для данного случая показана на рис. . Темп производства

Темп производства

400 Средний

запас

200

100

100 200 300 400 500

Производственный цикл, t 1

Цикл движения запасов, t

Рис. . График движения текущего запаса при пополнении

Материалов за конечный интервал

Как видно из схемы (рис.), пополнение запаса происходит в каждом цикле за время t 1 , а потребление в течение всего цикла t постепенно. Необходимые комплектующие начинают изготавливать при поступлении соответствующего заказа и по мере готовности сразу же направляют потребителю: в склад цеха - получателя для дальнейшей обработки или в комплектовочный склад сборочного цеха. Дневная скорость пополнения запасов определяется из условия

(p - Q) / 240,

где р - годовой объем производства комплектующих.

Если установлены темпы производства (поступления) и потребления материалов, то запасы будут расти в течение всего периода пополнения и достигнут максимальной величины в конце этого периода.

Максимальный уровень запасов

Q max

= t 1 (p - Q) / 240,

а средний запас составит

Q ср = (t 1 / 2)(p - Q) / 240.

Учитывая, что период пополнения запасов определяется исходя из среднесуточного объема производства t 1 = 240 q опт

/р, суммарные годовые издержки, связанные с пополнением и хранением материалов составят

Где  - затраты на подготовку производства (они в значительной степени определяют расходы, связанные с оформлением и выдачей заказов), C ед. - себестоимость единицы продукции. Решая данное уравнение относительно q опт, получим оптимальный объем партии производства

- затраты на подготовку производства (они в значительной степени определяют расходы, связанные с оформлением и выдачей заказов), C ед. - себестоимость единицы продукции. Решая данное уравнение относительно q опт, получим оптимальный объем партии производства

.

.

Если разность между Q и p близка к нулю, то q опт приближается к бесконечности. Это означает, что в случае, когда уровень спроса равняется объему производства, производственный процесс должен быть непрерывным. Если р много больше Q, то оптимальный размер партии равен оптимальному размеру заказа и пополнение запасов возможно по первому требованию.

Предположим, что деталь производится на предприятии и затраты на подготовку производства равны 8,33 ден. ед. /ед. Годовое потребление деталей составляет 1500 ед., затраты на содержание единицы запаса 0,1 ден. ед., а объем годового выпуска продукции - 12000 ед. Обратим внимание, что перечисленные исходные данные нами использовались ранее в примере 5. Оптимальный размер производственной партии составит

= 535 ед.

= 535 ед.

Период пополнения запасов будет равен

11 ед.

11 ед.

Общее время цикла

или 0,35 240 = 84 дня.

или 0,35 240 = 84 дня.

Определение оптимального размера заказа при условии оптовой скидки. Если предоставляется оптовая скидка, то для определения действительного размера заказа приходится делать несколько расчетов, так как функция суммарных издержек перестает быть непрерывной. Для нахождения глобального минимума такой функции необходимо исследовать ее локальные минимумы, причем некоторые из них могут оказаться в точках разрыва цен.

Предположим, что поставщик предложил следующие цены, учитывающие скидки за количество:

Цена, ден. ед. Размер заказа

1,60 10000 - 19999

1,40 20000 и более.

Удельные затраты потребителя на содержание запасов соответственно равны 0,4 ден. ед., 0,32 ден. ед. И 0,28 ден. ед. Годовое потребление 1000000 ед. и затраты на поставку 28,8 ден. ед.

Оптимальный размер заказа без учета скидок при цене 2,00 ден. ед. равен

=

=  = 12000 ед.

= 12000 ед.

Если дается 20 % скидка и установлена цена в 1,6 ден. ед.

=  = 13416 ед.

= 13416 ед.

При цене 1,4 ден. ед. получим

=  = 14350 ед.

= 14350 ед.

Расчеты показывают, что оптимальный размер заказа при цене 2,00 ден. ед. Превышает верхний предел заказываемого количества (9999 ед.), поэтому любой размер партии, равный или несколько меньший 10000 ед. будет невыгоден. Поскольку расчет оптимальной величины партии ведется на основе определения суммарных годовых издержек произведем их сравнение только для партий, больших 10000 ед.

Мы нашли, что для цены 1,6 ден. ед. Размер заказа = 13416 ед. с учетом полученных данных, рассчитаем суммарные годовые издержки

С =  1604293,12 ден. ед.

1604293,12 ден. ед.

Для нахождения общих годовых затрат при цене 1,40 ден. ед. И предложенной структуре оптовых скидок к цене мы должны использовать минимальный объем партии в 20000 ед., а не величину = 14350 ед., рассчитанную выше. Для этого случая суммарные годовые затраты будут составлять

С =  1404240,00 ден. ед.

1404240,00 ден. ед.

Из приведенных расчетов можно сделать вывод, что целесообразны закупки партиями по 20000 ед. Покупать большими или меньшими партиями будет менее выгодно.

Суммарные

Суммарные

годовые

издержки

![]()

10000 2000 Размер партии

Рис. . Действие оптовой скидки на суммарные годовые затраты

Кривая суммарных годовых затрат для рассмотренного примера приведена на рис. (график сделан не в масштабе, но отражает вид зависимости, характерной для данного примера).

Определение оптимального размера заказа при допущении дефицита. В классической модели экономичного размера заказа дефицит продукции, необходимой для производства, не предусмотрен. Однако в случаях, когда потери из-за дефицита сравнимы с издержками по содержанию излишних запасов, дефицит допустим. При наличии его модель оптимального размера партии требует учета определенных методических особенностей. Наиболее общий случай движения текущего, запаса при допущении дефицита материала представлен на рис. 20, где q n - размер запаса в начале каждого интервала между поставками t (максимальный запас при дефиците ) . Весь интервал t делится на два периода :

а) время, в течение которого запас на складе имеется в наличии, t 1 ;

Б) время, в течение которого запас отсутствует, t 2 . Начальный размер запаса q n в этих условиях принят несколько меньше, чем оптимальный размер партии q опт. Задача управления запасами сводится к количественному определению размера снижения и установлению наиболее рациональной величины начального запаса. Критерием оптимальности партии поставки является минимальная сумма транспортно-заготовительных расходов, расходов на содержание запаса и убытка от дефицита.

Время, в течение которого

запас выражается отри-

запас выражается отри-

Q 3n цательной величиной

Время, в течение которого

запас выражается положи-

тельной величиной

Рис. . Цикл движения текущих запасов при допущении дефицита

Оптимальный размер заказа определяется по формуле

.

.  ,

,

где С 3 потери из-за дефицита продукции в год.

При значительном увеличении С 3 отношение С 3 /(С 2 + С 3) приближается к 1 и оптимальный размер партий стремится к значению, которое было бы при отсутствии дефицита запасов. Если потери из-за дефицита очень малы, то отношение С 3 /(С 2 + С 3) стремится к нулю, а оптимальный размер партии к бесконечности, т. е. допускается большой дефицит запасов.

Пусть оптимальный размер партии деталей х равен 500 ед. И потери от дефицита составляют 0,20 ден. ед. в год. Находим

= 613,

= 613,

= 408.

= 408.

Общее время цикла

Т =  = 0,41 или 0,41 . 240 = 98,4 дня.

= 0,41 или 0,41 . 240 = 98,4 дня.

Приведенные расчеты показывают, что в том случае, когда допускается дефицит, имеет место большая величина оптимального размера заказа (613 ед. Вместо 500 ед.) и большое время цикла между точками заказов (0,41 года вместо 0,33 года).

^

Вопросы для контроля знаний

Понятие закупочной логистики

Процесс закупки

Виды потребностей в материалах

Методы определения потребностей

Материальное обеспечение на основе плановых заданий

Определение экономичного размера заказа

Расчет оптимальной производственной партии

Оптимальные размеры заказа при допущении дефицита

Виды потребностей в материалах

Под потребностью в сырье и материалах понимается их количество, необходимое к определенному сроку на установленный период для обеспечения выполнения заданной программы производства или имеющихся заказов.

Потребность в материалах на определенный период называется периодической потребностью . Она складывается из первичной , вторичной и третичной .

Под первичной понимается потребность в готовых изделиях, узлах и деталях, предназначенных для продажи, а также в покупных запасных частях. Расчет первичной потребности осуществляется с помощью методов математической статистики и прогнозирования, дающих ожидаемую потребность. Риск неправильной оценки или неточного прогноза потребностей компенсируется соответствующим увеличением страхового запаса. Первичная потребность является основой управления материальными потоками на предприятиях, работающих в сфере торговли. Для промышленных предприятий первичную потребность следует раскладывать на вторичные составляющие.

Под вторичной понимается потребность в комплектующих узлах, деталях и сырье, необходимых для выпуска готовых изделий.

Пример. Мебельная фабрика выпускает рабочие столы для комплектования кухонной мебели. В столе размещается мойка, которая, в свою очередь, комплектуется смесителем холодной и горячей воды. Потребность в мойке и смесителях именуется вторичной, поскольку она может быть определена из первичной потребности (количества рабочих столов). Если мойки и смесители поставляются в торговую сеть в качестве необходимых запасных частей, то имеет место и первичная, и вторичная потребность в этих изделиях.

При расчете вторичной потребности предполагаются заданными: первичная потребность, включающая сведения об объемах и сроках; спецификации или сведения о применяемости; возможные дополнительные поставки; количество материалов, находящихся в распоряжении предприятия. Поэтому для определения вторичной потребности используются детерминированные методы расчета. Если такой способ установления потребности невозможен из-за отсутствия спецификаций или незначительной потребности в материалах, то ее прогнозируют, используя данные о расходе сырья и материалов.

Под третичной понимается потребность производства во вспомогательных материалах и изнашивающемся инструменте. Она может быть определена исходя из вторичной на основе показателей использования материалов путем проведения стохастических расчетов на основе расхода имеющихся материалов или экспертным путем.

В зависимости от учета наличных запасов различают брутто- и нетто-потребности в материалах .

Под брутто-потребностью понимается потребность в материалах на плановый период без учета имеющихся запасов на складе или в производстве. Соответственно под нетто-потребностью понимается потребность в материалах на плановый период с учетом наличных запасов. Она определяется как разность между брутто-потребностью и наличными складскими запасами к определенному сроку.

На практике суммарная потребность в материалах увеличивается относительно показателя брутто на дополнительную потребность, обусловленную браком в производстве и проведением работ по техническому обслуживанию и ремонту оборудования. После сопоставления с величиной наличных складских запасов остаточная потребность корректируется на величину текущих запасов. Соотношение различных видов потребностей в материалах показано на рис.1.

Рис.1. Соотношение различных видов потребностей в материалах

Конец работы -

Эта тема принадлежит разделу:

Теоретическая часть. Основные понятия логистики

Теоретическая часть зе теоретические основы и функциональные области логистики план.. основные понятия логистики.. логистика обладает собственным понятийным аппаратом который включает присущие ей категории понятия термины..

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ:

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

Определение потребности в материалах

Потребность в материалах - это количество материала, сырья и комплектующих которое необходимо для выполнения заданной программы выпуска продукции и имеющихся заказов. Потребность в материалах может быть первичной, вторичной, третичной, так же выделяется нетто потребность и брутто потребность.

Первичная потребность – потребность в готовых изделиях, узлах и деталях на продажу и потребность покупаемых запасных частях. Эта потребность определяется рыночным спросом, для ее расчета используются методы математической статистики и прогнозирования. Данная потребность основная, для предприятия занимающаяся торговлей.

Вторичная потребность – это потребность в комплектующих деталях и сырья, используемых для производства изделий составляющих первичную потребность то есть готовой продукции предприятия. Для расчета этой потребности используется детерминированный метод (с помощью формул) исходными данными здесь выступают первичная потребность и спецификации. Вторичные потребности используются в основном на промышленных предприятиях.

Третичная потребность - потребность во вспомогательных ресурсах производственного назначения. Примеров могут быть изнашивающиеся предметы. Третичная потребность также определяется детерминированным методом, а также стохастическим методом и экспертными оценками. Основывается на вторичной потребности.

В зависимости от учета наличных запасов материалов потребности классифицируются на:

- брутто потребность – потребность в материальных ресурсах на выполнение производственной программы без учета наличия готовой продукции и материалов на складе. Это сумма первичной + вторичной + третичной потребности;

- нетто потребность - потребность в материальных ресурсах на выполнение производственной программы с учетов наличия готовой продукции и материалов на складе. Определяется разностью брутто потребностей – складских запасов.

Практически суммарная потребность отличается от брутто потребности из-за брака в производстве, а так же по причине проведения ремонта, профилактического обслуживания оборудования и других работ.

Классификация методов определения потребностей

Для эффективной работы необходимо прогнозировать потребность, для этого можно использовать ряд методов. Методы можно разделить на три группы (Таблица 5.1).

Таблица 5.1 – Методы определения потребностей

К аналитическим методам относят:

Метод уровневого построения изделия – относится к изделию простых изделий единичного применения;

Метод уровневого размещения запасов на каждой иерархической стадии построения изделия должны собираться одинаковые потребности;

Синтетический метод - расчет производится исходя из расходов материальных ресурсов на изделие. Особенностью этого метода является не изделие, а материальные ресурсы.

Потребность в материальных ресурсах складывается из потребности в ресурсах на основное производство, потребности на создание и поддержание переходящих запасов на конец планового периода и потребности на другие виды хозяйственной деятельности, включая и непроизводственную.

При расчете потребности в материальных ресурсах необходимо учитывать наличие средств для их покрытия. Источниками покрытия могут быть собственные или заемные средства. Потребность в материальных ресурсах планируется по всей номенклатуре материалов в стоимостном и натуральном выражении. Объемы и сроки поставок материалов на предприятие определяются режимом их производственного потребления, созданием и поддержанием необходимого уровня производственных запасов.

Объем требуемых материальных ресурсов складывается из потребности в материалах, необходимых для внедрения новой техники, для изготовления оснастки и инструмента, на эксплуатационные и технологические нужды, на создание необходимого задела незавершенного производства и на образование переходящих запасов. Потребность в материальных ресурсах определяется на основе баланса материально-технического обеспечения предприятия с учетом остатков и внутренних источников обеспечения.

Определение потребности в материальных ресурсах можно осуществить тремя методами: детерминированным - на основе планов производства и нормативов расхода; стохастическим - на основе вероятностного прогноза с учетом потребностей за прошлые периоды; оценочным - на основе опытно-статистической оценки. Выбор метода зависит от особенностей материальных ресурсов, условий их потребления и наличия соответствующих данных для проведения необходимых расчетов.

Наиболее распространен метод прямого счета, основанный на программе выпуска продукции и нормах расхода материалов на единицу выпускаемой продукции. Его называют поиздельным. Расчеты при этом методе производятся по формуле:

Р = Н и * П н , где

Р – общая потребность в материале;

Н и – норма расхода на изделие;

П н – программа производства данного изделия.

Подетальный метод расчета потребности в материальных ресурсах определяется по формуле:

Р = Н д * П д , где

Н д – норма расхода;

П д – программа производства детали в плановом периоде.

При методе по типовым представителям потребность в материальных ресурсах определяется по формуле:

Р = Н тип * П общ , где

Н тип – норма расхода материалов на изготовление типового представителя;

П общ – общая программа производства изделий данной группы.

Поиздельный и подетальный методы применяются для определения потребности в сырье, основных и вспомогательных материалах, входящих в состав выпускаемой продукции. Наибольшее использование эти методы нашли в электроэнергетике, машиностроении и металлообработке.

Статистические методы определения потребности в материальных ресурсах основываются на использовании данных о фактическом расходе материальных ресурсов за прошлые периоды с учетом изменения структуры и объемов производства, а также норм расходов ресурсов, обусловленных использованием новой техники и совершенствованием организации производства Потребность в ресурсах определяется при этом по формуле:

Р п = Р пр – К пр * К п , где

Р п , Р пр – плановая потребность и фактический расход материальных ресурсов, соответственно в планируемом и прошлом периодах;

К пр , К п – коэффициенты динамических изменений соответственно производственной программы и расхода материальных ресурсов.

Применяется данный метод преимущественно при значительной номенклатуре ресурсов и относительно небольших расходах.

Потребность в оборудовании (по видам) определяют исходя из его производительности и плана производства продукции по видам:

Р = (∑Н п * П п ) / (T * К см * t см * К ио * К ин ) , где

п – число видов продукции;

Н п – норма времени на изготовление единицы продукции;

П п – программа производства продукции;

T – число рабочих дней в плановом периоде;

t см – продолжительность смены;

К ио – коэффициент использования оборудования;

К ин – коэффициент изменения (повышения или снижения) норм.

Потребность материальных ресурсов на образование переходящих запасов рассчитывают исходя из ожидаемого остатка материалов в запасах на начало планового периода по формуле:

О ож = О ф + В ож – Р ож , где

О ж – ожидаемый остаток на конец года;

О ф – фактический остаток на первое число месяца, в котором разрабатывался план закупок;

В ож – ожидаемые поступления на предприятие за период от даты, на которую определен фактический остаток, до начала планового периода;

Р ож – ожидаемый расход за тот же период.

Баланс закупок предприятия включает потребность в материалах на:

- производство продукции (Р п ), внедрение новой техники (Р ит );

- ремонтно-эксплуатационные нужды (Р рэ );

- образование задела незавершенного производства (Р нп );

- образование переходящих запасов (Р з ).

Источниками покрытия этой потребности могут быть:

- ожидаемые остатки на начало планового периода (О ож );

- материалы в незавершеннои производстве на начало планового периода (О нп );

- мобилизация внутренних ресурсов (М вн );

- приобретение и завоз материалов со стороны (З с ).

Таким образом, материальный баланс можно представить в следующем виде:

Р п + Р ил + Р рэ + Р ип + Р з = О ож + О нп + М вн + З с .

Приведенный баланс закупок служит инструментом логистического управления движением материальных ресурсов на промышленных предприятиях.

Выделяют насколько видов потребности в материальных ресурсах. Рассмотрим их поподробнее. Потребность на плановый период, независимо от того, находятся запасы на складе или в виде производственных заделов называется потребность брутто.

Общая брутто потребность - брутто потребность + дополнительная потребность, которая включает проведение экспериментов, выполнение образцов, повышение потребности, связанное с ремонтом и содержанием оборудования, резерв на случай недопоставок.

Потребность нетто - чистая потребность. Определяется как разность брутто потребности и располагаемого наличия.

Первичная - рыночная потребность (то, что надо для продажи на рынке)

Вторичная - сырье, материалы, полуфабрикаты, комплектующие изделия, которые необходимы для первичной потребности.

Третичная - вспомогательные материалы прочего назначения, необходимые для первичной и вторичной потребности.

Планирование потребности в материалах представляет собой систему планирования закупки с учетом тенденций сезонности и динамики первичного спроса, а также типа рынков на которых предприятие представляет свою продукцию. При планировании потребности используют данные о количестве необходимых запасов и времени их получения в соответствии с планом производства, т. е. данная система планирования определяет количество и график выпуска требуемой продукции. Эта система планирования позволяет:

- обеспечить наличие сырья, материалов, комплектующих в необходимых количествах;

- сократить затраты, связанные с заказом и храпением запасов;

- повысить эффективность календарного планирования и работы в условиях постоянно меняющейся конъюнктуры рынка.

План потребности в сырье и материалах это график закупки, составленный с учетом их наличного количества и ожидаемого цикла заказов.

Компоненты системы планирования потребности:

- график основного производственного процесса, определяющий количество готовой продукции с разбивкой по времени;

- данные об удельных нормах расхода сырья и материалов, определяющие количество и состав сырья и компонентов, необходимых для производства каждого конкретного вида продукции;

- данные о запасах для каждого компонента, (имеющееся количество, ожидаемые поступления);

- данные об основных продуктах, которые закупаются, и всех продуктах, которые производятся самим предприятием;

- прогноз потребности в материалах в соответствии с графиком основного производственного процесса;

- структурированный перечень сырья и материалов;

- данные о запасах, открытых заказах и сроках выполнения заказов для расчета времени и объема заказов материалов.

Основные принципы планирования потребностей в сырье и материалах:

- согласование потребностей в сырье и материалах (комплектующих) и плана производства готовой продукции;

- разбивка по времени.

Рассмотрим три из возможных методов определения потребности в материалах, которые используются в логистике:

- 1) детерминированный - используется, когда известны определенный период выполнения заказа и потребность в материалах по количеству и срокам.;

- 2) стохастический - когда основой для расчета являются математико-статистические методы, дающие ожидаемую потребность.;

- 3) эвристический - потребность определяется на основе опыта работников.

Выбор одного из этих методов зависит от:

- профиля предприятия;

- возможностей заказчика;

- типа продукции;

- наличия и вида складов.